Em sua essência, fazer espuma de cobre é um processo de criação de um andaime temporário e, em seguida, a construção de uma estrutura de cobre ao redor dele. O método mais comum e acessível, conhecido como técnica de porta-espaço, envolve a mistura de pó fino de cobre com um material de preenchimento removível, como partículas de açúcar ou sal. Essa mistura é compactada, o preenchimento é dissolvido e a estrutura porosa de cobre restante é aquecida até que as partículas se fundam em um processo chamado sinterização.

O princípio essencial não é criar a estrutura de cobre diretamente, mas sim criar o espaço vazio dentro dela. Ao controlar precisamente o tamanho e a quantidade do material de preenchimento, você obtém controle direto sobre a porosidade, densidade e desempenho da espuma de cobre final.

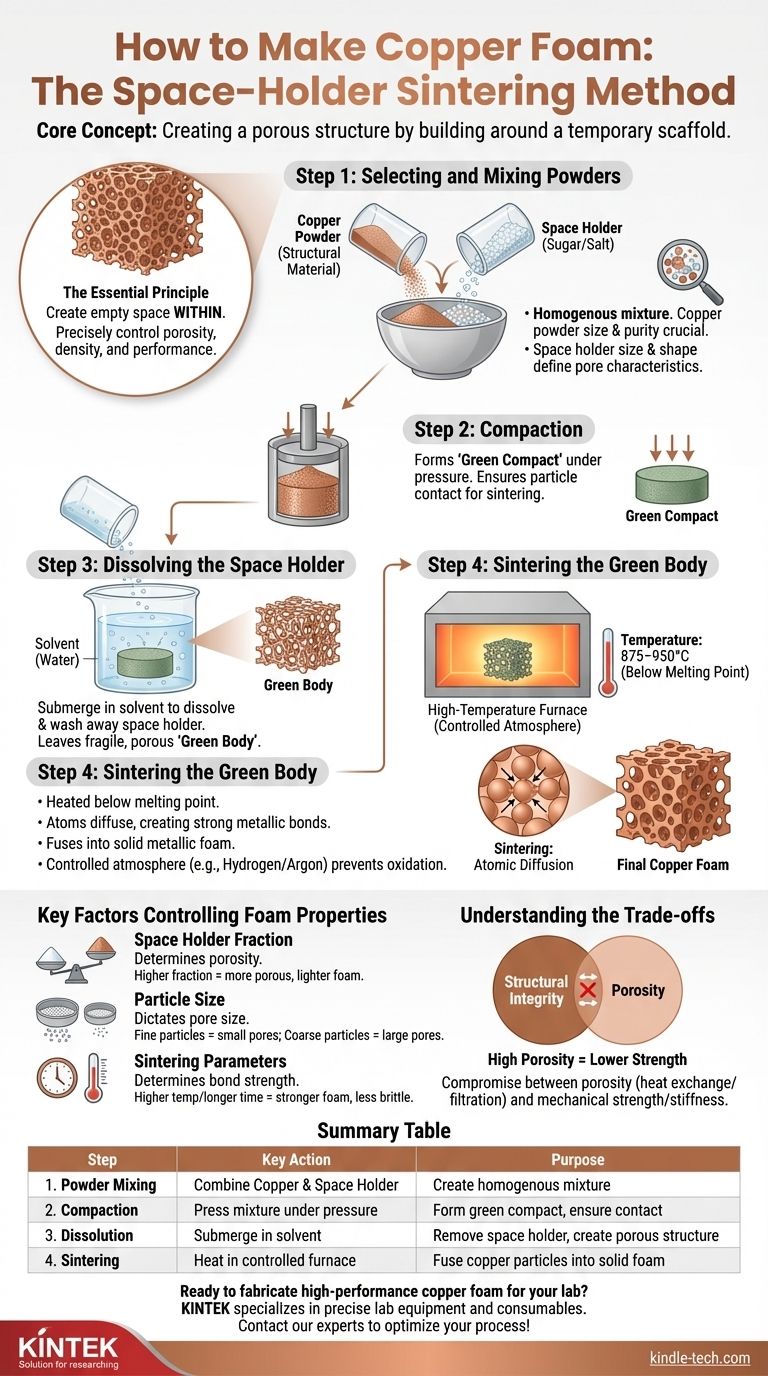

O Método de Sinterização com Porta-Espaço: Uma Análise Passo a Passo

Essa abordagem da metalurgia do pó é valorizada por seu controle e versatilidade. Ela pode ser dividida em quatro estágios críticos, cada um influenciando as propriedades finais da espuma.

Etapa 1: Seleção e Mistura dos Pós

O processo começa criando uma mistura homogênea de dois componentes principais: o material estrutural e o porta-espaço.

O pó de cobre forma a estrutura metálica final. Seu tamanho de partícula e pureza são cruciais para uma sinterização bem-sucedida e resistência final.

O porta-espaço é um preenchimento temporário que cria os poros eventuais. As escolhas comuns são açúcar ou sal porque são baratos, não reativos com o cobre e facilmente dissolvidos em um solvente simples como a água. O tamanho e a forma dessas partículas definirão diretamente o tamanho e a forma dos poros na espuma acabada.

Etapa 2: Compactação

A mistura de pó é despejada em um molde e compactada sob pressão. Esta etapa cria o que é conhecido como "compacto verde".

A compactação serve a dois propósitos: forma a mistura na forma líquida desejada e, mais importante, pressiona as partículas de cobre em contato próximo umas com as outras, o que é essencial para o estágio final de sinterização.

Etapa 3: Dissolução do Porta-Espaço

O compacto verde é submerso em um solvente, tipicamente água, para dissolver e remover as partículas do porta-espaço (o açúcar ou sal).

Isso deixa para trás uma rede frágil e interconectada de partículas de cobre que retém a forma da peça compactada. Este objeto frágil é frequentemente chamado de "corpo verde".

Etapa 4: Sinterização do Corpo Verde

Este é o passo final e mais crítico. O corpo verde poroso é colocado em um forno de alta temperatura com atmosfera controlada.

É aquecido a uma temperatura abaixo do ponto de fusão do cobre (por exemplo, cerca de 875–950°C, enquanto o cobre funde a 1085°C). A esta temperatura, as partículas de cobre não derretem, mas os átomos se difundem através das fronteiras entre as partículas, criando fortes ligações metálicas. Este processo, a sinterização, funde o pó em uma única peça sólida de espuma metálica.

Uma atmosfera controlada, como hidrogênio ou um gás inerte como argônio, é essencial durante a sinterização para evitar que o cobre oxide, o que comprometeria a integridade estrutural e a condutividade da espuma.

Fatores Chave que Controlam as Propriedades da Espuma

A genialidade deste método é o alto grau de controle que ele oferece. Ao ajustar algumas variáveis chave no processo, você pode projetar as características finais da espuma.

O Papel da Fração do Porta-Espaço

A proporção do porta-espaço para o pó de cobre é o fator mais importante que determina a porosidade da espuma.

Uma maior fração em peso de açúcar resultará em uma espuma mais porosa e leve, com vazios maiores. Uma fração menor produzirá uma espuma mais densa e forte.

O Impacto do Tamanho da Partícula

O tamanho das partículas do porta-espaço dita diretamente o tamanho dos poros da espuma final. Usar sal fino criará uma espuma com poros pequenos, enquanto usar cristais de açúcar grossos criará uma com células grandes e abertas.

O tamanho das partículas de cobre também é importante, influenciando a eficiência com que a estrutura sinteriza e sua resistência mecânica final.

A Influência dos Parâmetros de Sinterização

A temperatura e duração da sinterização determinam a força das ligações entre as partículas de cobre.

Temperaturas mais altas ou tempos mais longos levam a uma ligação mais completa, resultando em uma espuma mais forte e menos quebradiça. No entanto, a sinterização excessiva também pode fazer com que a espuma encolha e densifique, reduzindo sua porosidade geral.

Compreendendo as Compensações

Embora poderoso, este método de fabricação envolve compromissos inerentes que são críticos para entender para qualquer aplicação prática.

Integridade Estrutural vs. Porosidade

Esta é a compensação fundamental. O objetivo principal de uma espuma é muitas vezes alta porosidade para aplicações como troca de calor ou filtração. No entanto, à medida que a porosidade aumenta, a resistência mecânica, a rigidez e a tenacidade do material diminuem significativamente.

Complexidade e Escalabilidade do Processo

A técnica de porta-espaço oferece excelente controle para aplicações laboratoriais e personalizadas. No entanto, o processo de várias etapas – especialmente a dissolução e a sinterização em atmosfera controlada – pode ser complexo e caro para escalar para produção industrial de alto volume.

O Risco de Oxidação

O cobre é altamente suscetível à oxidação em temperaturas elevadas necessárias para a sinterização. A falha em manter uma atmosfera de forno pura e livre de oxigênio resultará em uma peça quebradiça e inútil composta de óxidos de cobre, em vez de uma espuma metálica forte. Este requisito adiciona custo significativo e desafio técnico ao processo.

Aplicando Este Conhecimento ao Seu Objetivo

Compreender este processo de fabricação permite adaptar o material a uma aplicação específica, manipulando as variáveis chave.

- Se o seu foco principal é maximizar a transferência de calor: Você vai querer usar uma alta fração de partículas de porta-espaço maiores para criar uma espuma altamente porosa com poros grandes e interconectados para o fluxo de fluido.

- Se o seu foco principal é o suporte estrutural com redução de peso: Você deve usar uma fração menor do porta-espaço e otimizar o tempo e a temperatura de sinterização para obter uma espuma mais forte e densa.

- Se o seu foco principal é filtração ou capilaridade: A chave é usar partículas de porta-espaço de tamanho uniforme para criar um tamanho de poro consistente e previsível em todo o material.

Em última análise, dominar a fabricação de espuma de cobre reside no controle do "nada" – o espaço vazio – para definir o desempenho do produto final.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Mistura de Pó | Combine pó de cobre com porta-espaço (ex: açúcar/sal) | Criar mistura homogênea para formação de poros |

| 2. Compactação | Pressione a mistura em um molde sob pressão | Formar compacto verde e garantir contato entre partículas |

| 3. Dissolução | Submergir o compacto em solvente (ex: água) | Remover o porta-espaço para criar estrutura porosa |

| 4. Sinterização | Aquecer em forno de atmosfera controlada (875–950°C) | Fundir partículas de cobre em espuma metálica sólida |

Pronto para fabricar espuma de cobre de alto desempenho para o seu laboratório? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos – como pós metálicos de alta pureza e fornos de atmosfera controlada – essenciais para uma sinterização bem-sucedida. Nossa experiência garante que você alcance a porosidade, resistência e condutividade exatas que sua aplicação exige. Entre em contato com nossos especialistas hoje para discutir seu projeto de espuma de cobre e otimizar seu processo com as soluções confiáveis da KINTEK!

Guia Visual

Produtos relacionados

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

As pessoas também perguntam

- O que a espuma viscoelástica com infusão de cobre faz? Durma mais fresco e saudável com regulação térmica avançada

- Como fazer espuma de níquel? Um Guia para o Processo de Moldagem e Eletrodeposição

- A espuma de cobre é segura? Descubra os fatos sobre seus benefícios antimicrobianos e de resfriamento

- Por que o grafeno é cultivado em cobre? A chave para a produção escalável de camada única

- Para que é usada a espuma de cobre? Um Guia para Suas Aplicações Térmicas e Energéticas de Alto Desempenho

- Quais são os tamanhos e espessuras disponíveis para a espuma de cobre? Otimize o seu desempenho térmico e de filtração

- A espuma metálica é cara? Desvendando o Alto Custo de Materiais Avançados

- Quais são as principais funções da espuma de níquel de grau industrial? Aprimorar o desempenho da evolução eletrocatalítica do oxigênio