Introdução

Índice

- Introdução

- Elementos básicos e preparação da amostra

- Principais características da prensa de laboratório

- 1. Estrutura mecânica com 4 colunas e prato deslizante

- 2. Sistema hidráulico com força de fecho de 25 toneladas

- 3. Placas de aço cromado de 250x250 mm com 40 mm de espessura

- 4. Elementos de aquecimento planos especificamente concebidos para uma distribuição uniforme da temperatura

- 5. Área de moldagem fechada para fácil aspiração de fumos

- 6. Portas de proteção com fecho de segurança

- 7. Etiquetagem CE

- Detalhes do controlo automático da prensa

- Sistema de arrefecimento

- Controlo da força de fecho

- Moldes

- Registador de pressão KinTek

- Serviço de calibração padrão para prensas de laboratório

- Conclusão

As prensas de laboratório são equipamentos essenciais em várias indústrias, oferecendo uma preparação precisa e controlada de amostras para fins de teste e pesquisa. Estas prensas vêm com uma gama de características e funções que garantem resultados fiáveis e consistentes. Compreender as capacidades das prensas de laboratório é crucial para as empresas que procuram otimizar os seus processos de preparação de amostras. Desde a distribuição uniforme da temperatura até à solidez mecânica, estas prensas oferecem uma solução abrangente para uma espessura de amostra e força de fecho consistentes. Neste artigo, exploraremos as principais características, os detalhes do controlo automático da prensa, os sistemas de refrigeração, o controlo da força de fecho, os moldes disponíveis e o KinTek Press Logger para monitorizar as condições da prensa. Vamos mergulhar no assunto!

Elementos básicos e preparação de amostras

Para obter resultados precisos e reprodutíveis na análise de fluorescência de raios X (XRF), a preparação adequada da amostra é crucial. Quer esteja a trabalhar com pós soltos ou prensados, esferas fundidas, amostras sólidas ou líquidas, encontrar a abordagem correcta para a preparação de amostras é o primeiro e mais importante passo.

Distribuição uniforme da temperatura na superfície do prato

Um dos elementos básicos da preparação de amostras é assegurar uma distribuição uniforme da temperatura na superfície do prato. Isto é importante porque ajuda a evitar quaisquer variações de temperatura que possam afetar a análise. Ao manter uma temperatura consistente, é possível garantir que as amostras estão a ser analisadas nas mesmas condições, o que conduz a resultados mais precisos e fiáveis.

Solidez mecânica para uma espessura constante da amostra e uma força de fecho consistente

Outro elemento essencial da preparação de amostras é a solidez mecânica. Esta refere-se à solidez da amostra e à sua capacidade de manter uma espessura constante e uma força de fecho consistente. Ao assegurar a solidez mecânica, pode eliminar quaisquer variações na espessura da amostra ou na força de fecho, que poderiam introduzir erros ou inconsistências na análise.

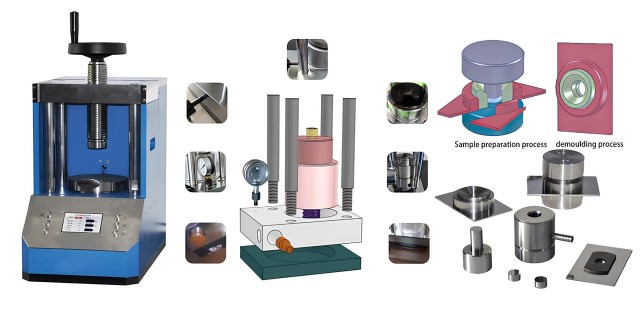

Ao utilizar uma prensa de pastilhas, a amostra moída é prensada numa amostra que está em conformidade com a análise. Estão disponíveis prensas de amostras manuais e automáticas. As prensas manuais consomem muito tempo e trabalho e raramente são utilizadas em fábricas. As prensas automáticas, por outro lado, são cada vez mais utilizadas, uma vez que podem ser pré-definidas quanto à pressão e ao tempo de retenção, poupando esforços e assegurando condições consistentes de prensagem da amostra.

A escolha da prensa baseia-se em duas considerações: a pressão máxima de trabalho e a matriz da prensa. A pressão máxima da prensa não deve, geralmente, ser inferior a 30 toneladas para permitir uma certa margem. Os moldes para amostras de prensagem estão disponíveis em vários materiais, tais como anéis de plástico, ácido bórico ou pó de polietileno de baixa pressão, anéis de aço e outros.

Uma boa preparação da amostra é essencial para obter uma análise química de alta qualidade por XRF. Esta preparação aumenta consideravelmente a exatidão e a reprodutibilidade dos resultados analíticos. A análise por XRF não requer um trabalho exaustivo de preparação da amostra e os métodos utilizados são económicos, simples, rápidos, fáceis de aprender e automatizados. Isto permite ao operador efetuar outras tarefas importantes no laboratório.

Mesmo no caso de amostras muito planas, o acabamento da superfície pode afetar a análise, especialmente no caso de elementos mais leves. As superfícies rugosas podem provocar a dispersão e a reabsorção de elementos de comprimento de onda mais longo. Para obter uma análise quantitativa de amostras sólidas, é frequentemente necessário efetuar o acabamento da superfície com um torno ou lixa. Quanto mais fino for o acabamento, melhores serão os resultados para os elementos mais leves.

É importante notar que o método de preparação de amostras escolhido deve ser aplicado tanto aos padrões de calibração como às amostras desconhecidas. Isto assegura a consistência e a exatidão da análise.

Em conclusão, a preparação adequada da amostra é crucial para obter resultados exactos e reprodutíveis na análise por XRF. A distribuição uniforme da temperatura na superfície do prato e a solidez mecânica para garantir uma espessura constante da amostra e uma força de fecho consistente são elementos básicos para garantir uma análise fiável e de alta qualidade. Seguindo os métodos de preparação de amostras recomendados, pode otimizar a sua análise XRF e obter resultados precisos e significativos.

Principais características da prensa de laboratório

As prensas de laboratório são ferramentas essenciais em várias indústrias, como a farmacêutica, de laminação, de borracha e de moldagem de plástico. São amplamente utilizadas em trabalhos de investigação e desenvolvimento, testes, tiragens curtas, produção limitada, fabrico em células e fabrico enxuto. As principais características das prensas de laboratório incluem:

1. Estrutura mecânica com 4 colunas e placa deslizante

As prensas de laboratório são construídas com uma estrutura mecânica robusta, composta por 4 colunas e um prato deslizante. Esta conceção garante estabilidade e precisão durante o processo de prensagem.

2. Sistema hidráulico com força de fecho de 25 toneladas

O sistema hidráulico de uma prensa de laboratório fornece uma força de fecho potente de 25 toneladas. Esta força permite a compressão e compactação eficazes de materiais como borracha, plástico e materiais laminados.

3. Placas de aço cromado de 250x250 mm com 40 mm de espessura

As placas das prensas de laboratório são feitas de aço cromado com uma espessura de 40 mm. Esta construção assegura a durabilidade e a distribuição uniforme da pressão durante o processo de prensagem.

4. Elementos de aquecimento planos especificamente concebidos para uma distribuição uniforme da temperatura

As prensas de laboratório estão equipadas com elementos de aquecimento planos, concebidos especificamente para garantir uma distribuição uniforme da temperatura na superfície do prato. Esta caraterística é crucial para a obtenção de resultados consistentes e de alta qualidade.

5. Área de moldagem fechada para uma fácil aspiração de fumos

Para garantir um ambiente de trabalho seguro, as prensas de laboratório são concebidas com uma área de moldagem fechada. Esta caraterística permite uma fácil aspiração de fumos, garantindo a remoção de gases ou fumos potencialmente nocivos.

6. Portas de proteção com fecho de segurança

As prensas de laboratório são fornecidas com portas de proteção com fechos de segurança. Estas características de segurança impedem aberturas acidentais durante o processo de prensagem, garantindo a segurança do operador.

7. Rotulagem CE

As prensas de laboratório são rotuladas com a marca CE, indicando que estão em conformidade com as normas europeias de segurança, saúde e proteção ambiental.

As prensas de laboratório são altamente valorizadas pela sua precisão, durabilidade e capacidade de responder a exigências rigorosas. São ferramentas indispensáveis na investigação e nos inquéritos industriais, fornecendo resultados consistentes e fiáveis. Quer seja para testes, compactação de materiais ou outras aplicações, as prensas de laboratório desempenham um papel vital em várias indústrias.

Detalhes do controlo automático da prensa

Controlador PLC com ecrã tátil de fácil utilização

A interface do operador é fornecida através de um ecrã tátil LCD montado num painel de controlo. Está disponível uma vasta gama de ecrãs padrão. Muitas vezes, o operador programa e monitoriza a operação do forno a partir da unidade, enquanto a operação é supervisionada a partir de um local remoto durante o ciclo.

Cada carga tem a sua própria receita única e, muitas vezes, pré-programada para controlar variáveis de processo como taxas de rampa (aquecimento e arrefecimento), temperaturas e tempos de pré-aquecimento, temperatura e tempo do processo final, nível de vácuo final, pontos de regulação da pressão parcial e pressão do gás de arrefecimento, para citar alguns.

Definição livre do ciclo de moldagem

O controlador PLC para a prensa é fornecido com um ecrã tátil de fácil utilização e permite a definição livre do ciclo de moldagem através de definições:

- As deslocações do prato móvel da prensa

- O ciclo térmico (diferentes temperaturas das placas e gradientes térmicos podem ser definidos num ciclo de moldagem)

- O ciclo de pressão (com a opção de controlo de força instalada)

Armazenamento de três ciclos de moldagem

Podem ser armazenados três ciclos de moldagem. Cada ciclo inclui 24 passos de moldagem (incluindo deslocações, configurações de temperatura e configurações de pressão)

Cada ciclo inclui 24 passos de moldagem

Podem ser armazenados três ciclos de moldagem. Cada ciclo inclui 24 passos de moldagem (incluindo deslocações, ajustes de temperatura e ajustes de pressão)

Prensas hidráulicas automáticas são frequentemente utilizadas para aplicações industriais de XRF e outras actividades de manipulação de amostras de laboratório. No entanto, a sua versatilidade torna-as também adequadas para práticas de fabrico em pequena e grande escala - incluindo estampagem a quente, laminagem e fusão de polímeros para películas finas.

A prensa KinTek pode ser equipada com um dispositivo de arrefecimento que permite o arrefecimento das placas a uma velocidade controlada.

O sistema de regulação de pressão digital foi concebido para aplicações que requerem um controlo preciso da força de fecho. Um circuito hidráulico específico de 2 fases, que inclui válvulas de regulação proporcional e um sistema de bombagem de regulação fina contínua, foi concebido para garantir um controlo preciso da pressão. O resultado é um controlo de força suave e consistente que permite regular a força de fecho entre 10 kN e 250 kN com passos de regulação de força de 10 N com oscilações de regulação inferiores a 1000 N.

O controlo da força de fecho é efectuado através do Controlo Automático da Prensa que deve ser instalado em combinação com a opção de Controlo da Força de Fecho.

Estão disponíveis moldes para a produção de placas e diferentes tipos de amostras de acordo com as normas internacionais. As calhas de fixação com sistema de deslizamento permitem um fácil manuseamento dos moldes. A pedido, estão disponíveis moldes produzidos segundo o desenho do cliente e a gravação do logótipo da empresa.

O dispositivo de controlo automático da prensa está equipado com uma porta USB que permite a ligação a um PC. O programa Gibitre Press Logger permite o registo contínuo das condições da prensa (temperatura, pressão, posição da placa móvel, passo do ciclo). O registo gráfico e numérico é fornecido com a geração automática de ficheiros de armazenamento diários. O programa é compatível com o Windows 10 e 11.

O serviço inclui:

- Manutenção ordinária do instrumento

- Calibração da temperatura das placas. A temperatura é medida, com as placas fechadas, em 9 pontos diferentes das placas e a 3 temperaturas diferentes (140°C, 170°C, 200°C).

- Calibração da força de fecho (50, 100, 150, 250 kN)

Funcionamento totalmente automatizado do forno controlado por PLC (Programmable Logic Controller) e IPC (Industrial PC-class computer). Ecrã tátil LCD que apresenta visualmente todos os parâmetros tecnológicos dos processos de tratamento térmico. Grande capacidade de um disco rígido (HDD) para gravação de um número ilimitado de receitas. Elimina os erros resultantes da criação de novas receitas por um operador de forno. Todos os dados do processo são registados e podem ser visualizados como diagramas num ecrã separado ou guardados no HDD ou num CD. Exportação de dados históricos e mensagens de alarme para um sistema externo para análise posterior (por exemplo, para ficheiros *.csv). Fácil integração com qualquer base de dados. O forno está equipado com uma rede Ethernet interna; o serviço remoto do forno está disponível através da Internet ou de uma ligação por modem, utilizando um software dedicado. Opcionalmente, o sistema de controlo pode ser equipado com um software avançado de relatório de lotes e de análise do histórico, que pode apresentar os dados utilizando modelos para aplicações MS Office padrão, como o Word e o Excel. Um ecrã de diagnóstico separado recorda os requisitos de manutenção de componentes individuais do forno. Sistema de gestão de energia com eficiência energética para controlar a capacidade de aquecimento e arrefecimento dos fornos.

A velocidade, a distância de deslocação e a pressão de uma matriz de forjamento em prensa são controladas automaticamente para garantir precisão e eficiência.

O processo de prensa de forjamento tem as mesmas opções que qualquer outro método de fabrico e pode utilizar a programação CNC para introduzir desenhos, que podem incluir a alimentação de peças em bruto e a remoção de peças forjadas.

A deformação plástica penetra profundamente na peça de trabalho, criando uma deformação uniforme em todo o metal.

Como em qualquer forma de fabrico e produção, a segurança é uma preocupação inicial. O lado positivo do forjamento em prensa é que não requer qualquer tipo de formação especial para o operador, exceto no que diz respeito a preocupações com a segurança.

Sistema de arrefecimento

Importância do arrefecimento durante o ciclo de moldagem para materiais termoplásticos

O arrefecimento adequado durante o ciclo de moldagem é crucial para os materiais termoplásticos. Quando os termoplásticos são aquecidos e injectados num molde, tomam a forma da cavidade do molde. No entanto, para manter essa forma e evitar a deformação, o material tem de ser arrefecido e solidificado antes de o molde ser aberto.

O arrefecimento demasiado rápido do material pode resultar em tensões internas e retração, levando a deformações ou fissuras no produto final. Por outro lado, um arrefecimento inadequado pode resultar numa solidificação incompleta, conduzindo a um mau acabamento superficial e precisão dimensional.

Por conseguinte, o controlo do processo de arrefecimento é essencial para garantir a qualidade e a integridade das peças termoplásticas. Ao arrefecer o molde à velocidade e temperatura correctas, os fabricantes podem obter propriedades ideais do material, estabilidade dimensional e acabamento da superfície.

Dispositivo de arrefecimento opcional para arrefecimento de velocidade controlada das placas

Em alguns casos, pode ser adicionado um dispositivo de arrefecimento à prensa de placas aquecidas para permitir o arrefecimento a velocidade controlada das placas. Esta caraterística opcional permite um controlo mais preciso do processo de arrefecimento, especialmente quando se trabalha com materiais sensíveis ao calor ou quando são necessárias taxas de arrefecimento específicas.

O dispositivo de arrefecimento consiste normalmente num sistema de arrefecimento a água que faz circular água fria através de canais nas placas. Isto ajuda a dissipar o calor das placas e a acelerar o processo de arrefecimento. Ao ajustar o caudal e a temperatura da água, os fabricantes podem obter a taxa de arrefecimento desejada para a sua aplicação específica.

A velocidade controlada de arrefecimento das placas não só assegura a solidificação correcta dos materiais termoplásticos, como também melhora a produtividade, reduzindo os tempos de ciclo. Com um arrefecimento mais rápido, os fabricantes podem aumentar a sua produção e satisfazer as exigências dos seus clientes de forma mais eficiente.

Em geral, o dispositivo de arrefecimento opcional para o arrefecimento de velocidade controlada das placas proporciona aos fabricantes uma maior flexibilidade e controlo sobre o processo de moldagem, resultando em peças termoplásticas de alta qualidade e numa maior produtividade.

Controlo da força de fecho

A caraterística de controlo da força de fecho num filtro prensa fornece um controlo preciso e exato sobre a pressão aplicada durante o processo de filtração. Este sistema digital de regulação da pressão assegura que a força de fecho é mantida dentro de um intervalo específico, permitindo um desempenho ótimo e resultados consistentes.

Sistema digital de regulação da pressão para um controlo preciso

A função de controlo da força de fecho utiliza um sistema digital de regulação da pressão para garantir um controlo preciso da força aplicada. Este sistema inclui válvulas de regulação proporcional e um sistema de bombagem de regulação fina contínua, que funcionam em conjunto para manter um nível de pressão consistente e preciso.

Circuito hidráulico específico de 2 fases

Para obter um controlo preciso da pressão, é implementado um circuito hidráulico específico de 2 fases na função de controlo da força de fecho. Este circuito inclui válvulas de regulação proporcional e um sistema de bombagem de regulação fina contínua. Estes componentes trabalham em conjunto para regular a pressão e mantê-la dentro do intervalo desejado.

Controlo de força suave e consistente

A caraterística de controlo da força de fecho permite um controlo suave e consistente da força ao longo do processo de filtragem. Ao manter um nível de pressão consistente, esta caraterística assegura que o filtro prensa funciona de forma eficiente e produz resultados fiáveis.

Definição da força de fecho entre 10 kN e 250 kN

Com a caraterística de controlo da força de fecho, os utilizadores têm a flexibilidade de definir a força de fecho desejada num intervalo de 10 kN a 250 kN. Esta vasta gama permite a personalização com base em requisitos de filtragem específicos e garante um desempenho ótimo.

Em resumo, a caraterística de controlo da força de fecho num filtro prensa proporciona um controlo exato e preciso da pressão aplicada durante o processo de filtração. Com o seu sistema digital de regulação da pressão e um circuito hidráulico específico de 2 fases, esta caraterística assegura um controlo suave e consistente da força, permitindo aos utilizadores definir a força de fecho entre 10 kN e 250 kN. Ao utilizar esta caraterística, as empresas podem obter resultados de filtração fiáveis e eficientes.

Moldes

Disponibilidade de moldes para a produção de várias amostras

Quando se trata de produzir amostras, é essencial ter os moldes correctos. Os moldes são utilizados no processo de moldagem por compressão, em que o material em bruto é colocado numa cavidade do molde e comprimido para criar a forma pretendida. Este processo é normalmente utilizado em indústrias como a automóvel, a aeroespacial e a produção de bens de consumo.

No processo de moldagem por compressão, o molde é fechado e mantido a uma temperatura fixa durante um período de tempo específico. Sob pressão e calor, o material de stock flui e preenche a cavidade, com qualquer volume em excesso a fluir para fora de ranhuras especiais conhecidas como flash de molde. Após o tempo de cura, a prensa é aberta e o produto é retirado da cavidade.

Uma das principais características dos moldes utilizados na moldagem por compressão é a estrutura mecânica com 4 colunas e uma placa deslizante accionada por casquilhos auto-lubrificantes. Esta conceção permite um fácil manuseamento e movimentação dos moldes. Para além disso, os moldes possuem um sistema hidráulico com uma força de fecho de 25 toneladas, garantindo uma compressão forte e segura do material em bruto.

Os moldes personalizados também estão disponíveis mediante pedido. Isto significa que as empresas podem obter moldes especificamente concebidos para satisfazer os seus requisitos únicos. Quer se trate de uma forma, tamanho ou material específico, os moldes personalizados garantem que as amostras produzidas são exatamente aquilo de que a empresa necessita.

Calhas de fixação com sistema de deslizamento para facilitar o manuseamento dos moldes

O manuseamento de moldes no processo de moldagem por compressão pode ser uma tarefa difícil, especialmente quando se trata de moldes pesados ou de grandes dimensões. Para tornar o processo mais fácil e mais eficiente, são utilizadas calhas de fixação com um sistema de deslizamento.

As calhas de fixação são instaladas na máquina de moldagem por compressão e proporcionam uma plataforma estável e segura para os moldes. O sistema de deslizamento permite uma fácil deslocação dos moldes para dentro e para fora da máquina, eliminando a necessidade de elevação ou arrastamento manual.

Ao utilizar calhas de fixação com um sistema deslizante, as empresas podem poupar tempo e esforço no manuseamento dos moldes. Isto não só melhora a produtividade como também reduz o risco de lesões ou acidentes causados pelo manuseamento incorreto de moldes pesados.

Moldes personalizados a pedido

Em alguns casos, os moldes padrão podem não satisfazer os requisitos específicos de uma empresa. É aí que entram em ação os moldes personalizados. Os moldes personalizados são concebidos e fabricados para satisfazer as necessidades específicas de uma empresa.

Quer se trate de uma forma complexa, de um tamanho específico ou de um material especial, podem ser criados moldes personalizados para garantir que as amostras produzidas são da mais elevada qualidade e precisão. Este nível de personalização permite que as empresas alcancem os resultados desejados e cumpram as normas específicas do sector.

Os moldes personalizados também oferecem flexibilidade em termos de alterações e modificações de design. Se houver necessidade de fazer ajustes no design ou nas especificações do molde, isso pode ser feito facilmente com um molde personalizado.

Em geral, a disponibilidade de moldes personalizados oferece às empresas a oportunidade de produzir amostras que são feitas sob medida para suas necessidades, garantindo o mais alto nível de precisão e qualidade em seus produtos.

Registador de pressão KinTek

Se está à procura de um registador de prensas fiável e eficiente, não procure mais do que o KinTek Press Logger. Este dispositivo de ponta oferece uma gama de características que o tornam uma ferramenta valiosa para monitorizar e registar as condições da prensa.

Porta USB para ligação ao PC

Uma das características de destaque do Press Logger KinTek é a sua porta USB, que permite uma fácil ligação a um PC. Isto significa que pode transferir dados e aceder à funcionalidade do registador de impressão através do seu computador. Quer necessite de analisar dados ou efetuar ajustes, a porta USB assegura uma experiência conveniente e eficiente.

Programa Gibitre Press Logger para registo contínuo das condições da prensa

O Press Logger KinTek vem equipado com o programa Gibitre Press Logger, um poderoso software que permite o registo contínuo das condições de prensagem. Isso significa que você pode monitorar e acompanhar as principais variáveis, como temperatura, pressão, posição da placa móvel e etapa do ciclo. O programa fornece registos gráficos e numéricos, permitindo uma análise abrangente do desempenho da prensa.

Compatibilidade com Windows 10 e 11

Para garantir uma integração perfeita com a sua tecnologia existente, o KinTek Press Logger é compatível com o Windows 10 e 11. Isto significa que pode instalar e executar facilmente o programa Gibitre Press Logger no seu sistema operativo preferido. Com esta compatibilidade, pode tirar partido de todas as capacidades do registador de impressão sem quaisquer problemas de compatibilidade.

O registador de prensas KinTek é uma ferramenta inestimável para empresas de vários sectores que dependem de prensas para as suas operações. Quer se trate da indústria da borracha ou da realização de testes laboratoriais, o Press Logger fornece dados precisos e em tempo real para otimizar os seus processos. Com a sua porta USB, o programa Gibitre Press Logger e a compatibilidade com o Windows 10 e 11, o KinTek Press Logger é indispensável para as empresas que procuram melhorar as suas capacidades de monitorização de prensas.

Serviço de Calibração Padrão para Prensas de Laboratório

Serviços de manutenção e calibração

A manutenção e a calibração regulares são essenciais para garantir a precisão e a fiabilidade da sua prensa de laboratório. KinTek oferece um serviço de calibração abrangente para prensas de laboratório, que inclui o seguinte:

-

Manutenção ordinária do instrumento: Manter a sua prensa em boas condições de funcionamento é crucial para um desempenho ótimo. A manutenção de rotina garante que todos os componentes estão a funcionar corretamente e ajuda a prevenir quaisquer problemas potenciais.

-

Calibração da temperatura dos pratos: A temperatura das placas é um fator crítico na preparação das amostras. O serviço de calibração da KinTek inclui a medição da temperatura em nove pontos diferentes das placas a três temperaturas diferentes (140°C, 170°C, 200°C) para garantir uma distribuição exacta e uniforme do calor.

-

Calibração da força de fecho: A força de fechamento da prensa desempenha um papel vital na consistência e na qualidade das amostras produzidas. O serviço de calibração da KinTek inclui a calibração da força de fechamento em quatro níveis diferentes (50 kN, 100 kN, 150 kN, 250 kN) para garantir resultados precisos e reproduzíveis.

Vantagens das prensas de laboratório KinTek

As prensas de laboratório KinTek são projetadas para proporcionar excelente desempenho e facilidade de uso. Aqui estão algumas das principais características e vantagens das prensas de laboratório KinTek:

-

Medidor de escala dupla: O medidor de escala dupla de fácil leitura é calibrado tanto em toneladas imperiais britânicas como em toneladas métricas, proporcionando flexibilidade aos utilizadores.

-

Válvula de controlo de pressão ajustável: A válvula de controlo de pressão ajustável permite uma carga reproduzível, tornando-a ideal para aplicações repetitivas.

-

Construção rígida em aço: A prensa de laboratório possui uma construção rígida em aço, garantindo durabilidade e estabilidade durante o funcionamento.

-

Escudo protetor de segurança: Com um escudo protetor de segurança de série, a prensa de laboratório garante a segurança do operador durante a preparação das amostras.

-

Aplicações versáteis: A prensa de laboratório KinTek é adequada para várias aplicações, incluindo XRF e preparação de pastilhas KBr. Pode ser utilizada com os conjuntos de matrizes de pellets KinTek ou com as placas aquecidas e os kits de produção de película fina associados.

-

Dispositivo de arrefecimento: A prensa pode ser equipada com um dispositivo de arrefecimento que permite o arrefecimento controlado das placas, aumentando a eficiência e a comodidade.

-

Controlo da força de fecho: A prensa de laboratório está equipada com um sistema digital de regulação da pressão para um controlo preciso da força de fecho. Um circuito hidráulico de 2 fases com válvulas de regulação proporcionais assegura um controlo preciso da pressão.

-

Controlo automático da prensa: A prensa de laboratório pode ser combinada com o dispositivo de Controlo Automático da Prensa, que permite definir várias etapas de regulação da pressão no ciclo de moldagem, aumentando a flexibilidade e o controlo.

-

Moldes: KinTek oferece uma gama de moldes para a produção de placas e diferentes tipos de amostras de acordo com as normas internacionais. Moldes personalizados com gravação do logotipo da empresa também estão disponíveis mediante solicitação.

-

Registador de Prensa KinTek: O dispositivo de controlo automático da prensa está equipado com uma porta USB para ligação a um PC. O programa Gibitre Press Logger permite o registo contínuo das condições da prensa, incluindo a temperatura, a pressão, a posição da placa móvel e o passo do ciclo. Isto fornece dados valiosos para fins de análise e controlo de qualidade.

Dicas de manutenção e segurança para prensas de laboratório

Para garantir a longevidade e o funcionamento seguro da sua prensa de laboratório, considere as seguintes sugestões:

-

Manutenção regular: Inspeccione regularmente a sua prensa para detetar fugas nas mangueiras e vedantes, fissuras e vibração excessiva. Mantenha as peças de trabalho limpas de sujidade e de quaisquer fugas de óleo ou fluido. Assegurar uma lubrificação adequada e substituir os fluidos hidráulicos conforme necessário.

-

Precauções de segurança: As prensas de laboratório geram uma elevada pressão de aperto e calor. Manter os dedos e as mãos afastados das placas durante a compressão. Usar proteção para as mãos e para os olhos para proteger contra altas temperaturas e potenciais detritos voadores em caso de falha da prensa. Implementar procedimentos de formação eficazes para educar os utilizadores sobre o funcionamento seguro da prensa de laboratório.

Ao seguir estas dicas de manutenção e segurança, pode garantir a longevidade e o desempenho fiável da sua prensa de laboratório, permitindo uma preparação de amostras precisa e consistente.

Conclusão

Em conclusão, a prensa de laboratórioé uma ferramenta versátil e essencial para a preparação de amostras em várias indústrias. Com a sua distribuição uniforme da temperatura e solidez mecânica, assegura resultados consistentes e uma força de fecho fiável. As principais características da prensa, incluindo a placa deslizante, o sistema hidráulico e as placas de aço cromado, contribuem para a sua eficiência e durabilidade. Os detalhes do controlo automático da prensa, o sistema de arrefecimento, o controlo da força de fecho e a disponibilidade de vários moldes aumentam ainda mais a sua funcionalidade. Além disso, o registador de prensas KinTek e o serviço de calibração padrão proporcionam comodidade e precisão adicionais. Em geral, o investimento numa prensa de laboratório é uma escolha acertada para as empresas que procuram qualidade e eficiência nos seus processos de preparação de amostras.

Produtos relacionados

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Prensa Térmica Manual de Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Prensa Hidráulica de Laboratório para Aplicações em XRF KBR FTIR

Artigos relacionados

- Prensa hidráulica automática: O guia definitivo para uma preparação eficiente de amostras e processos industriais

- Etapas de funcionamento da prensa térmica de placa plana automática

- Prensa manual hidráulica para pellets: Uma Ferramenta Eficiente para a Preparação de Análises Espectrais

- Um guia detalhado sobre prensas de laboratório e produção de pastilhas de KBr

- Etapas de funcionamento da prensa para comprimidos totalmente automática e acessórios de substituição