Estrutura e princípio básico

Balão de Destilação e Tubo Condensador

Um balão de destilação, muitas vezes com a forma de uma beringela ou de um balão de fundo redondo, é um componente crítico no sistema de evaporador rotativo. Este balão possui uma porta fresada padrão, que é essencial para conexões seguras dentro da configuração de destilação. O balão é ligado a uma bomba de descompressão através de um tubo condensador serpentino altamente eficiente. Este tubo condensador foi concebido para maximizar o refluxo, assegurando que os solventes orgânicos evaporados são efetivamente condensados e recolhidos.

O tubo do condensador em serpentina não só facilita a transferência eficiente de calor, como também inclui uma abertura adicional que liga a um balão de receção. Este balão de receção, equipado com a sua própria porta fresada, está estrategicamente colocado para recolher os solventes condensados à medida que são evaporados do balão de destilação. Este sistema de balão duplo assegura um processo contínuo desde a evaporação até à recolha, mantendo a integridade e a pureza dos solventes destilados.

Em resumo, o balão de destilação e o tubo do condensador são parte integrante do funcionamento do evaporador rotativo, proporcionando um mecanismo robusto e eficiente para a evaporação e recolha de solventes. A sua conceção e funcionalidade são fundamentais para a eficiência e eficácia globais do processo de destilação.

Operação e segurança do sistema

Um componente crítico na operação de um evaporador rotativo é o pistão de três vias, estrategicamente posicionado entre o tubo do condensador e a bomba de descompressão. Esta válvula versátil permite que o sistema alterne entre a pressão atmosférica e um estado de descompressão, facilitando assim a transferência de solventes e os processos de destilação.

Quando o sistema está ligado à atmosfera, o balão de destilação e o balão de receção podem ser removidos em segurança, permitindo a transferência de solventes. Por outro lado, quando o sistema está ligado à bomba de descompressão, deve ser mantido num estado de descompressão para garantir uma evaporação eficiente.

Para operar o evaporador rotativo de forma segura e eficaz, os utilizadores devem seguir uma sequência específica. Inicialmente, o sistema deve ser descomprimido para criar as condições de vácuo necessárias. Em seguida, o motor deve ser ativado para rodar o balão de destilação. No final do processo, é imperativo parar primeiro o motor e depois libertar gradualmente o vácuo para a pressão atmosférica. Esta abordagem sequencial evita que o balão de destilação se desloque durante a rotação, garantindo segurança e eficiência.

Processo de Aquecimento e Evaporação

O processo de aquecimento e evaporação num evaporador rotativo é meticulosamente controlado para garantir uma destilação eficiente. O sistema inclui normalmente um banho de água termostático que serve como fonte primária de calor, mantendo o balão a uma temperatura óptima. Através de um controlo eletrónico preciso, o balão é rodado a uma velocidade constante, normalmente entre 50 e 160 rpm, o que aumenta significativamente a área de evaporação ao criar uma película fina do solvente na superfície interna do balão.

Para melhorar o processo de evaporação, é utilizada uma bomba de vácuo para criar uma pressão negativa no interior do balão de evaporação, reduzindo normalmente a pressão para valores entre 400 e 600 mmHg. Este ambiente de vácuo reduz o ponto de ebulição do solvente, facilitando uma evaporação mais rápida e eficiente. O balão, enquanto roda, é submerso no banho de água, permitindo que a solução sofra evaporação por difusão sob estas condições controladas.

O sistema de evaporador rotativo foi concebido para maximizar a eficiência da destilação. O banho de aquecimento assegura que a temperatura do solvente pode ser gerida de perto, aproximando-se frequentemente, mas sem exceder, o seu ponto de ebulição. Simultaneamente, a rotação do balão não só aumenta a área de superfície para evaporação, como também ajuda a evitar a formação de bolhas, que poderiam perturbar o processo.

Além disso, o sistema incorpora um condensador de alta eficiência que liquefaz rapidamente o vapor quente, acelerando ainda mais a taxa de evaporação. Este mecanismo de arrefecimento é crucial para manter o vácuo e garantir que o solvente evaporado é recuperado de forma eficiente. A combinação destes elementos - controlo preciso da temperatura, rotação controlada e condensação eficiente - permite ao evaporador rotativo lidar com uma vasta gama de solventes e amostras com elevada eficiência e precisão.

História do desenvolvimento do evaporador rotativo

Origens antigas

As origens das técnicas de destilação podem ser rastreadas até aos tempos antigos. Os antigos marinheiros gregos, por exemplo, observaram que as gotículas de condensação se formavam nas suas velas durante as condições de nevoeiro. Para aproveitar este fenómeno natural, conceberam um método para recolher água fresca, colocando lã em cima de tanques aquecidos. Este sistema rudimentar, mais tarde designado por "condensador de lã", foi uma das primeiras tentativas de utilizar a condensação para a purificação da água.

Por volta do século II d.C., os alquimistas deram um salto significativo ao desenvolverem o primeiro dispositivo de destilação em cobre, conhecido como "pote de destilação". Este aparelho marcou o início dos processos de destilação controlada, lançando as bases para futuros avanços na química e na tecnologia. Estas primeiras inovações, embora simples para os padrões modernos, foram fundamentais para a evolução das técnicas de destilação que acabariam por conduzir ao desenvolvimento dos evaporadores rotativos.

Desenvolvimentos revolucionários

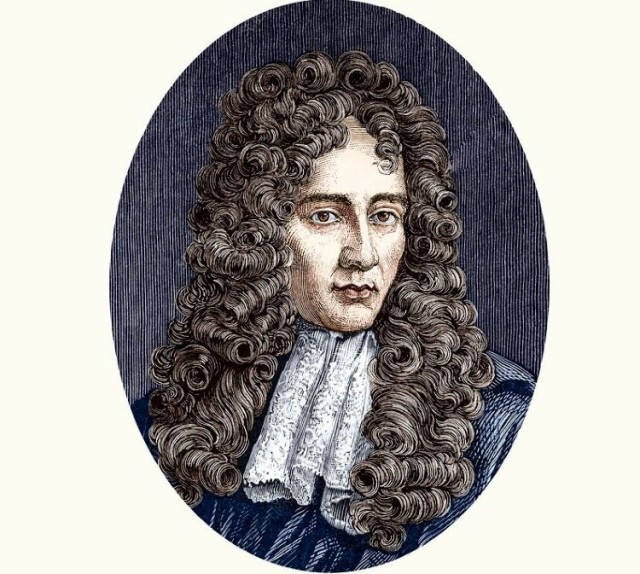

No século XVII, o físico irlandês Robert Boyle foi pioneiro numa técnica inovadora de destilação no vácuo, que demonstrou a relação crucial entre a pressão e o ponto de ebulição. Esta descoberta acelerou significativamente o processo de destilação, lançando as bases para futuros avanços. Em meados do século XX, os cientistas C.C. Draig e M.E. Volk introduziram o conceito inovador de frascos rotativos, que facilitou uma mistura superior das amostras e uma melhor distribuição do calor. Esta mudança fundamental na metodologia levou à criação do primeiro evaporador rotativo comercial, revolucionando as práticas laboratoriais e preparando o terreno para as modernas tecnologias de destilação.

A integração destes dois desenvolvimentos revolucionários - a destilação a vácuo e os frascos rotativos - marcou uma era transformadora na experimentação científica. A destilação a vácuo permitiu um controlo preciso do ponto de ebulição dos solventes, enquanto a rotação dos frascos maximizou a área de superfície de evaporação, assegurando uma remoção rápida e eficiente do solvente. Esta sinergia não só melhorou a velocidade e a precisão da destilação, como também abriu caminho a experiências mais complexas e em grande escala, fazendo avançar significativamente o campo da química e das ciências afins.

Avanços modernos

O início do século XXI inaugurou uma era em que a inteligência artificial (IA) já não é um conceito futurista, mas uma realidade tangível que está a remodelar as indústrias em todo o mundo. No domínio da automação laboratorial, esta onda tecnológica trouxe avanços significativos, particularmente no funcionamento e eficiência dos evaporadores rotativos. A centrifugação inteligente, outrora uma ideia visionária, tornou-se agora a referência nos laboratórios contemporâneos.

Os evaporadores rotativos modernos estão equipados com sistemas avançados de IA que não só monitorizam como também ajustam autonomamente parâmetros críticos como a pressão de vácuo, a temperatura de aquecimento e a velocidade de rotação. Este nível de automatização garante condições de destilação óptimas, reduzindo a probabilidade de erro humano e melhorando a reprodutibilidade das experiências. Por exemplo, a IA pode prever e mitigar potenciais problemas como a ebulição de amostras ou a transferência de calor ineficiente, salvaguardando assim a integridade experimental.

Além disso, a integração de algoritmos de aprendizagem automática permite que estes dispositivos aprendam com operações anteriores, melhorando continuamente o seu desempenho ao longo do tempo. Isto significa que cada processo de destilação se torna mais eficiente e preciso à medida que o sistema acumula dados e aperfeiçoa as suas estratégias operacionais. O resultado é um ambiente de laboratório onde tarefas complexas de destilação são executadas com precisão e consistência incomparáveis.

Para além das melhorias operacionais, os evaporadores rotativos com IA oferecem poupanças de tempo significativas. Os sistemas automatizados podem lidar com tarefas repetitivas e demoradas, libertando os investigadores para se concentrarem em aspectos mais críticos do seu trabalho. Isto não só acelera o processo de investigação, como também abre novos caminhos para a inovação e a descoberta.

O advento da IA nos evaporadores rotativos representa uma mudança de paradigma nas práticas laboratoriais, marcando uma nova era em que a tecnologia e a ciência convergem para ultrapassar os limites do que é possível. À medida que estes sistemas inteligentes continuam a evoluir, o futuro da automação laboratorial parece promissor, com aplicações potenciais que se estendem muito para além das capacidades actuais do equipamento tradicional.

Conhecimentos de manutenção

Verificações antes da utilização

Antes de iniciar qualquer operação com o evaporador rotativo, é imperativo realizar uma inspeção completa antes da utilização. Este processo é crucial para garantir a segurança e a eficácia do procedimento de destilação. Comece por examinar os componentes de vidro, particularmente o balão de destilação e o tubo do condensador, para detetar quaisquer fissuras ou lascas visíveis. Mesmo uma pequena imperfeição pode levar a uma falha catastrófica durante a operação.

Em seguida, verifique o alinhamento e o aperto de todas as interfaces. Interfaces corretamente alinhadas e firmemente fixadas são essenciais para manter um vácuo eficaz e evitar fugas. Utilize um pano macio ou um guardanapo limpo para limpar suavemente as interfaces e aplique uma camada fina de massa de vácuo para garantir uma vedação óptima.

Além disso, manuseie todos os objectos de vidro com cuidado para evitar tensões desnecessárias que possam causar quebras. O manuseamento ligeiro e a colocação precisa são fundamentais para evitar danos. Depois de todos os componentes terem sido verificados e considerados seguros, prossiga com a configuração, assegurando que cada peça está corretamente posicionada e fixada.

Ao aderir a estas verificações pré-utilização, pode reduzir significativamente o risco de falha do equipamento e garantir um processo de destilação suave e eficiente.

Manutenção da interface

Para garantir a longevidade e o desempenho ideal do seu evaporador rotativo, a manutenção adequada das interfaces é crucial. Comece por limpar suavemente a interface com um pano macio ou um guardanapo limpo, se necessário. Este passo é essencial para remover quaisquer detritos ou resíduos que possam interferir com o bom funcionamento do dispositivo.

Quando a interface estiver limpa, aplique uma camada fina de massa lubrificante para vácuo. Este lubrificante não só melhora o desempenho da vedação, como também protege a interface de contaminantes ambientais, como pó e areia. É imperativo cobrir a massa lubrificante de vácuo após a aplicação para evitar que estes elementos entrem e comprometam a integridade do vedante.

Ao montar as interfaces, evite apertar demasiado os parafusos. Embora possa parecer lógico fixar as ligações o mais firmemente possível, fazê-lo pode levar a danos a longo prazo. Em vez disso, desaperte e volte a apertar periodicamente as interfaces para evitar que os conectores fiquem permanentemente bloqueados ou "mordidos". Esta prática assegura que as interfaces permanecem flexíveis e funcionais, reduzindo o risco de reparações ou substituições dispendiosas.

Seguindo estes passos de manutenção, pode prolongar a vida útil dos interfaces do seu evaporador rotativo e assegurar um desempenho consistente e fiável nas operações do seu laboratório.

Diretrizes operacionais

Para garantir o funcionamento seguro e eficiente do seu evaporador rotativo, siga estas instruções passo a passo:

-

Sequência de alimentação: Comece por ligar o interrutor de alimentação. Este passo inicial prepara o sistema para o funcionamento.

-

Velocidade de rampa: Permitir que a máquina aumente gradualmente a sua velocidade desde um arranque lento até à velocidade operacional total. Esta aceleração gradual ajuda a estabilizar o sistema e a evitar alterações súbitas de pressão.

-

Sequência de paragem: Quando for altura de parar o processo, começar por parar completamente a máquina. Isto assegura que todos os componentes estão em repouso antes de serem tomadas quaisquer outras medidas.

-

Paragem: Após a paragem completa da máquina, desligar o interrutor de alimentação. Esta sequência evita que qualquer energia residual provoque operações não intencionais.

-

Manuseamento do interrutor PTFE: Ter cuidado com os interruptores de PTFE situados em todo o sistema. O aperto excessivo destes interruptores pode provocar danos, nomeadamente nos componentes de vidro. É aconselhável manter um equilíbrio, assegurando que estão seguros mas não demasiado apertados.

Ao aderir a estas diretrizes operacionais, pode reduzir significativamente o risco de falha mecânica e garantir a longevidade do seu evaporador rotativo.

Cuidados pós-utilização

Após cada utilização, é imperativo manter a limpeza e a funcionalidade do seu evaporador rotativo para garantir a sua longevidade e desempenho ótimo. Comece por limpar suavemente a superfície da máquina com um pano macio para remover quaisquer óleos residuais, manchas ou solventes. Este simples passo ajuda a evitar a acumulação de contaminantes que podem interferir com operações futuras.

Um componente crítico a que se deve prestar atenção é o interrutor de PTFE. Depois de parar a máquina, é aconselhável desapertar o interrutor de PTFE para evitar tensões estáticas a longo prazo, que podem levar à deformação do pistão. A manutenção regular do interrutor de PTFE garante um funcionamento suave e prolonga a vida útil do equipamento.

O anel de vedação é outro elemento-chave que requer atenção periódica. Para limpar o anel de vedação:

- Retirar o anel de vedação: Retirar cuidadosamente o anel de vedação do veio.

- Inspecionar o veio: Verificar a existência de sujidade ou detritos no veio.

- Limpar o veio: Limpar o veio com um pano macio.

- Aplicar massa de aspiração: Aplicar uma pequena quantidade de massa lubrificante de vácuo no veio para manter a lubrificação.

- Reinstalar o anel de vedação: Assegurar que o anel de vedação é corretamente reinstalado para manter uma vedação estanque.

Este processo mantém o eixo e o anel de vedação em óptimas condições, assegurando que permanecem escorregadios e funcionais.

Por último, é crucial proteger os componentes eléctricos do evaporador rotativo. A água e a humidade são os inimigos dos sistemas eléctricos; por isso, certifique-se de que não há contacto de água com os componentes eléctricos. A humidade pode provocar curtos-circuitos e outras falhas eléctricas, levando a reparações dispendiosas e a períodos de inatividade. Ao aderir a estas diretrizes de cuidados pós-utilização, pode salvaguardar o seu evaporador rotativo e garantir que continua a funcionar eficientemente durante anos.

Como comprar um evaporador rotativo

Seleção de especificações

Ao selecionar um evaporador rotativo, uma das principais considerações é o volume do frasco de evaporação, que se correlaciona diretamente com a quantidade de material que você precisa processar. Normalmente, os evaporadores rotativos são categorizados pelas suas capacidades de garrafa de evaporação:

-

Escala de laboratório: Para experiências em pequena escala, os evaporadores rotativos com volumes de frascos de evaporação de 2L, 3L ou 5L são ideais. Estes são perfeitos para manusear quantidades mais pequenas de materiais e são normalmente utilizados em ambientes de investigação onde a precisão e a perda mínima de amostras são fundamentais.

-

Escala piloto: Para testes-piloto, onde são necessárias quantidades maiores, os evaporadores com capacidades que variam de 5L a 20L são mais adequados. Estas unidades podem lidar com volumes mais substanciais, tornando-as ideais para ensaios de pré-produção e desenvolvimento de processos.

-

Escala de produção: Para a produção em grande escala, são utilizados evaporadores rotativos com volumes de frascos de evaporação de 20L a 50L. Estas unidades maiores são concebidas para lidar com um elevado rendimento e são frequentemente utilizadas em ambientes industriais onde a eficiência e a capacidade são fundamentais.

Para além destas capacidades padrão, também é possível expandir o volume do frasco de evaporação em circunstâncias especiais. Isto pode ser conseguido através da utilização de um tubo de alimentação contínua, que permite a adição contínua de material durante a destilação, aumentando assim a quantidade total de material que pode ser processado num ciclo contínuo. Esta caraterística é particularmente útil em cenários em que o material precisa de ser processado em grandes quantidades sem interrupção.

Eficiência e segurança da destilação

A eficiência de destilação de um evaporador rotativo é um fator crítico que influencia diretamente o número de amostras que podem ser processadas num determinado período de tempo. Em cenários onde o solvente permanece constante, uma maior eficiência de destilação traduz-se num maior número de amostras destiladas por dia. Consequentemente, quando se lida com um grande volume de amostras, a decisão de comprar um evaporador rotativo deve ter em conta a eficiência da destilação.

A segurança nas operações de destilação, por outro lado, é primordial e depende frequentemente de dois factores principais: o solvente e o meio de aquecimento. O solvente, sendo a substância que sofre a evaporação, apresenta riscos inerentes se não for manuseado corretamente. Os solventes comuns, como o etanol e o ácido acético, por exemplo, podem ser voláteis e inflamáveis, necessitando de protocolos de segurança rigorosos. Do mesmo modo, o meio de aquecimento, que fornece a energia térmica necessária para a evaporação, deve ser cuidadosamente gerido para evitar o sobreaquecimento e potenciais perigos.

Para mitigar estes riscos, podem ser implementadas várias medidas de segurança. Por exemplo, a utilização de um dispositivo de condensação secundário pode melhorar a recuperação do solvente, reduzindo assim o risco de exposição ao solvente. Além disso, a manutenção do nível de vácuo adequado no sistema pode ajudar a controlar o ponto de ebulição do solvente, aumentando ainda mais a segurança.

Em resumo, embora a maximização da eficiência da destilação seja essencial para a produtividade, garantir a segurança do processo de destilação é igualmente importante para proteger tanto o equipamento como os operadores envolvidos.

Considerações ambientais

Ao otimizar o ambiente do laboratório para utilização do evaporador rotativo, várias considerações importantes podem aumentar significativamente a eficiência e a sustentabilidade da recuperação de solventes. Uma das estratégias mais eficazes é a integração de um dispositivo de condensação secundário. Este componente adicional pode maximizar a recuperação de solventes destilados, reduzindo assim os resíduos e os custos operacionais.

Principais estratégias ambientais:

-

Dispositivo de condensação secundária:

- Função: O dispositivo de condensação secundária funciona em conjunto com o condensador primário para capturar e liquefazer os solventes que, de outra forma, poderiam escapar.

- Vantagens: Este processo de condensação de dupla fase assegura taxas de recuperação mais elevadas, especialmente para solventes voláteis. Também ajuda a manter um nível de vácuo consistente, o que é crucial para uma destilação eficiente.

-

Eficiência energética:

- Controlo termostático: A implementação de controlos termostáticos pode otimizar os processos de aquecimento e arrefecimento, reduzindo o consumo de energia.

- Sistemas de recuperação de calor: A utilização de sistemas de recuperação de calor pode reciclar o excesso de calor gerado durante a destilação, aumentando ainda mais a eficiência energética.

-

Seleção de materiais:

- Materiais sustentáveis: A escolha de materiais duráveis e amigos do ambiente, como o vidro ou certos tipos de plásticos, pode reduzir o impacto ambiental do equipamento.

- Componentes recicláveis: Assegurar que componentes como vedantes e juntas são feitos de materiais recicláveis pode contribuir para uma configuração mais ecológica do laboratório.

-

Gestão de resíduos:

- Reciclagem de solventes: A implementação de programas de reciclagem de solventes pode minimizar a eliminação de materiais perigosos.

- Eliminação correta: Garantir que todos os materiais residuais são eliminados de acordo com os regulamentos ambientais é essencial para manter um laboratório sustentável.

Ao integrar estas estratégias, os laboratórios podem não só melhorar a eficiência dos seus evaporadores rotativos, mas também contribuir para um quadro operacional mais sustentável e amigo do ambiente.

Vantagens e Desvantagens

Vantagens

Todos os evaporadores rotativos estão equipados com um motor de elevação incorporado, que eleva automaticamente o frasco acima da panela de aquecimento durante as falhas de energia, garantindo a segurança e evitando a perda de amostras. Esta caraterística, combinada com a força centrípeta e a fricção entre a amostra líquida e o balão de evaporação, cria uma fina película líquida na superfície interna do balão. Esta película aumenta significativamente a área de aquecimento, facilitando uma evaporação mais eficiente.

A força de rotação gerada pelo movimento da amostra suprime efetivamente a ebulição, permitindo processos de destilação controlados e suaves. Estas caraterísticas, juntamente com o design de fácil utilização do dispositivo, tornam os evaporadores rotativos modernos altamente eficazes para a destilação rápida e suave de uma vasta gama de amostras. Mesmo os utilizadores com experiência mínima podem operar estes dispositivos com facilidade, garantindo resultados consistentes e fiáveis.

Desvantagens

Um dos principais desafios associados à utilização de evaporadores rotativos é a potencial perda de amostras devido à ebulição, particularmente quando se trata de misturas voláteis como o etanol e a água. Este problema pode afetar significativamente a integridade e o rendimento da experiência. Para mitigar este risco, podem ser utilizadas várias estratégias:

-

Ajuste da força da bomba de vácuo: O controlo cuidadoso da potência da bomba de vácuo durante a fase de mistura do processo de destilação pode ajudar a evitar a ebulição. Através do ajuste fino da pressão de vácuo, o ponto de ebulição do solvente pode ser aumentado, reduzindo assim a probabilidade de perda de amostras.

-

Controlo da temperatura: É crucial manter um controlo preciso da temperatura do banho de aquecimento. Pequenos desvios na temperatura podem levar à ebulição súbita. A utilização de sistemas avançados de controlo da temperatura pode ajudar a manter um ambiente estável, evitando a ebulição descontrolada.

-

Partículas anti-fervura: A adição de partículas anti-fervura à amostra pode suprimir eficazmente a formação de bolhas, assegurando um processo de destilação mais suave. Estas partículas perturbam a tensão superficial, impedindo a formação de grandes bolhas que poderiam levar à ebulição.

-

Tubos Condensadores Especiais: Os evaporadores rotativos podem ser equipados com tubos condensadores especializados, concebidos para destilações difíceis. Estes tubos são optimizados para lidar com amostras propensas à formação de espuma, proporcionando uma maior eficiência de condensação e reduzindo o risco de perda de amostras.

| Estratégia | Descrição |

|---|---|

| Ajuste da bomba de vácuo | Ajuste fino da pressão de vácuo para aumentar o ponto de ebulição do solvente. |

| Controlo da temperatura | Utilização de sistemas avançados de controlo da temperatura para manter um ambiente estável. |

| Partículas anti-bolhas | Adição de partículas para perturbar a tensão superficial e evitar a formação de bolhas. |

| Tubos condensadores especiais | Equipar o sistema com tubos optimizados para destilações difíceis. |

Ao implementar estas estratégias, o risco de perda de amostras devido à ebulição pode ser significativamente reduzido, assegurando um processo de destilação mais eficiente e fiável.

Precauções de utilização

Precauções gerais

Ao manusear peças de vidro para receção e instalação, é crucial ter cuidado e atenção. Estas peças devem ser seguradas e colocadas com cuidado para evitar quaisquer danos. Antes da instalação, é essencial efetuar uma limpeza completa, assegurando que as peças são secas ou deixadas a secar ao ar.

Antes da montagem, cada boca de moagem, superfície de vedação, anel de vedação e junta devem ser meticulosamente revestidos com uma camada de massa lubrificante de vácuo. Este passo é vital para manter uma vedação eficaz, que é crítica para o funcionamento correto do evaporador rotativo.

É também imperativo assegurar que o depósito de aquecimento está cheio de água antes de o energizar. A queima a seco, que ocorre quando o tanque está vazio, é estritamente proibida e pode levar a danos graves ao equipamento. O enchimento correto do depósito de aquecimento garante um funcionamento seguro e eficiente, evitando quaisquer perigos potenciais.

Verificações do sistema

Antes de iniciar o processo de bombagem de vácuo no evaporador rotativo RE-52B, é crucial efetuar uma série de verificações do sistema para garantir a integridade e a segurança do equipamento. Estas verificações são concebidas para evitar potenciais danos no balão e assegurar um desempenho ótimo durante o processo de destilação.

-

Vedação de juntas e interfaces: Verificar se todas as juntas e interfaces estão corretamente seladas. Isto inclui a verificação das ligações entre o balão de destilação, o tubo do condensador e a bomba de vácuo para assegurar que não existem fugas que possam comprometer a integridade do vácuo.

-

Anel de vedação e eficácia da superfície: Avaliar o estado dos anéis de vedação e das superfícies de vedação. Certifique-se de que não estão gastos ou danificados, pois isso pode provocar fugas e um funcionamento ineficaz. A vedação correta é essencial para manter um nível de vácuo consistente.

-

Aplicação de massa lubrificante para vácuo: Verificar a aplicação de massa lubrificante de vácuo entre o eixo e o anel de vedação. A massa lubrificante corretamente aplicada assegura um funcionamento suave e evita fugas. Uma aplicação insuficiente ou incorrecta pode levar a fricção e potenciais danos.

-

Integridade da bomba de vácuo e da mangueira: Inspecionar a bomba de vácuo e as suas mangueiras para detetar quaisquer sinais de desgaste ou danos. Uma bomba ou mangueira com fugas pode reduzir significativamente a eficiência do sistema de vácuo e pode representar riscos de segurança.

-

Estado das peças de vidro: Examinar todas as peças de vidro para verificar se há rachaduras, quebras ou outros danos. Componentes de vidro danificados podem levar à falha do sistema e representar um risco de segurança. Substitua imediatamente qualquer peça danificada para evitar acidentes durante a operação.

Ao efetuar estas verificações detalhadas, pode garantir que o evaporador rotativo RE-52B funciona de forma segura e eficiente, minimizando o risco de danos e melhorando o processo geral de destilação.

Grau de vácuo

O vácuo é o parâmetro de processo mais crítico na operação de um evaporador rotativo, e os utilizadores enfrentam frequentemente desafios relacionados com a manutenção de um nível de vácuo ideal. Esta questão está frequentemente relacionada com a natureza dos solventes utilizados, que nas indústrias bioquímicas e farmacêuticas incluem normalmente água, etanol, ácido acético, éter de petróleo e clorofórmio. As bombas de vácuo padrão podem não suportar a natureza corrosiva destes solventes orgânicos fortes. Por isso, é aconselhável optar por bombas de vácuo especializadas e resistentes à corrosão, sendo as bombas de vácuo com circulação de água altamente recomendadas pela sua durabilidade e eficácia.

Para testar a existência de fugas no instrumento, um método simples mas eficaz consiste em desligar o tubo de vácuo externo e observar o indicador de vácuo do instrumento. O sistema deve manter um vácuo estável durante pelo menos cinco minutos sem qualquer fuga detetável. Se forem observadas fugas de ar, é crucial inspecionar as juntas de vedação e o anel de vedação do veio rotativo para verificar a sua eficácia. Por outro lado, se não forem detectadas fugas, o foco deve passar a ser a avaliação do desempenho da bomba de vácuo e a integridade da tubagem de vácuo.

| Parâmetro | Consideração |

|---|---|

| Tipo de solvente | As indústrias bioquímica e farmacêutica utilizam solventes orgânicos fortes como água, etanol, ácido acético, éter de petróleo e clorofórmio. |

| Seleção da bomba de vácuo | Escolha bombas de vácuo especializadas e resistentes à corrosão, de preferência do tipo com circulação de água. |

| Teste de fugas | Desligar o tubo de vácuo externo; observar a estabilidade do indicador de vácuo durante 5 minutos. |

| Deteção de fugas | Verificar as juntas de vedação e o anel de vedação do veio rotativo se forem observadas fugas. |

| Integridade do sistema | Assegurar que a bomba de vácuo e a tubagem de vácuo estão a funcionar corretamente se não forem detectadas fugas. |

Aumento da temperatura do motor

Ao operar um motor especial trifásico de 220V com isolamento de classe E e enrolamentos feitos de fio esmaltado de alta resistência de poliéster, é crucial monitorizar o aumento da temperatura da superfície do motor. Este motor foi concebido para funcionar de forma óptima em condições específicas, tais como uma altitude não superior a 1000 metros e uma temperatura ambiente não superior a 40 °C. Nestas condições, o aumento da temperatura de superfície do motor - definido como a diferença entre a temperatura de superfície do motor e a temperatura ambiente - não deve exceder 45 °C. Esta subida de temperatura é considerada normal e indica que o motor está a funcionar dentro dos seus limites térmicos de segurança.

Se o aumento de temperatura exceder os 45 °C, é imperativo efetuar uma inspeção minuciosa do sistema de lubrificação da transmissão do motor. Temperaturas elevadas podem ser indicativas de uma lubrificação inadequada, o que pode levar a um aumento da fricção e da produção de calor. Assegurar que o sistema de transmissão está corretamente lubrificado pode ajudar a mitigar este problema e evitar potenciais danos no motor. A manutenção regular e a monitorização do aumento da temperatura do motor são essenciais para manter um desempenho ótimo e prolongar a vida útil do motor.

Produtos relacionados

- Bomba de Vácuo de Circulação de Água de Bancada para Uso em Laboratório

- Bomba de Vácuo Rotativa de Palhetas de Laboratório para Uso em Laboratório

- Bomba de Vácuo Vertical de Circulação de Água para Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

Artigos relacionados

- Da química à culinária A versatilidade do evaporador de vácuo rotativo

- Descubra as vantagens de utilizar um evaporador rotativo

- Um guia passo a passo para utilizar um evaporador de vácuo rotativo para a remoção de solventes

- Explorando a ciência por trás dos evaporadores rotativos: Como funcionam e suas aplicações

- Bombas de vácuo de circulação de água: Um guia prático para aplicações laboratoriais