Fundamentos da Operação do Evaporador Rotativo

Princípios do Evaporador Rotativo

Os evaporadores rotativos são ferramentas indispensáveis nas indústrias farmacêutica, química e biofarmacêutica, servindo para vários fins, como concentração, cristalização, secagem, separação e recuperação de solventes. Estes dispositivos funcionam em condições de vácuo controlado, juntamente com aquecimento a temperatura constante, para facilitar processos de evaporação eficientes.

O princípio fundamental de um evaporador rotativo reside na sua capacidade de rodar o balão de evaporação a uma velocidade constante, o que cria uma grande área de superfície de película fina. Esta formação de película aumenta significativamente a taxa de evaporação, expondo mais solvente ao vácuo e ao calor. A rotação mecânica do balão não só aumenta a área de superfície do solvente como também reduz o risco de "bumping", um fenómeno em que uma rápida formação de vapor de solvente desloca o líquido circundante.

Sob vácuo, o ponto de ebulição do solvente é reduzido, permitindo a evaporação a temperaturas mais baixas em comparação com as condições atmosféricas. Esta caraterística é particularmente vantajosa para o manuseamento de compostos sensíveis ao calor e solventes com pontos de ebulição baixos, como o acetato de etilo ou o n-hexano. Para solventes com pontos de ebulição mais elevados, como a água, a capacidade de suportar pressões muito baixas torna-se crucial, permitindo a sua evaporação em condições controladas.

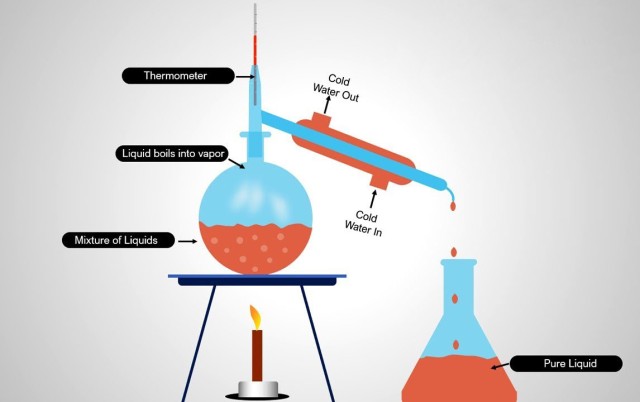

O vapor de solvente gerado durante o processo de evaporação é subsequentemente arrefecido e condensado por um condensador de vidro, que depois recolhe o solvente condensado numa garrafa de recolha dedicada. Este mecanismo de reciclagem não só aumenta a eficiência global da evaporação, como também conserva o solvente para potencial reutilização.

Em suma, o design e os princípios operacionais do evaporador rotativo são meticulosamente concebidos para otimizar as taxas de evaporação, garantir a recuperação do solvente e manter a integridade dos compostos sensíveis ao calor, tornando-o uma pedra angular em várias aplicações industriais.

Importância da eficiência da destilação

A eficiência da destilação é fundamental para determinar a eficiência do trabalho e a qualidade do produto final. Uma maior eficiência na destilação não só acelera o processo como também melhora a qualidade do destilado, particularmente para produtos bioquímicos que são sensíveis a altas temperaturas. A velocidade a que a destilação ocorre desempenha um papel crítico na captura de componentes de sabor minúsculos, que estão frequentemente presentes em quantidades vestigiais.

A destilação rápida, quando executada sem causar saturação, resulta num fluxo estável e constante de destilado dentro do condensador. Este processo de condensação rápida é mais eficaz na captura destes delicados componentes químicos do aroma, em comparação com os métodos de destilação mais lentos. Na destilação lenta, há um maior tempo de trânsito dentro do condensador, proporcionando mais oportunidades para que esses componentes aromáticos escapem para o sistema de vácuo sem condensar, diminuindo assim a qualidade geral do destilado.

Além disso, a eficiência da destilação afecta diretamente o número de amostras que podem ser processadas por dia. Para as indústrias que lidam com produtos bioquímicos sensíveis à temperatura, a capacidade de destilar mais amostras num período de tempo mais curto não é apenas vantajosa, mas muitas vezes essencial para manter os horários de produção e a integridade do produto.

Factores que Afectam a Eficiência da Destilação

Temperatura do Meio de Resfriamento

Para garantir a eficiência ideal da destilação em evaporadores rotativos, o meio de resfriamento deve manter um diferencial de temperatura preciso em relação ao pote de aquecimento. Especificamente, recomenda-se uma diferença de temperatura de 40 °C. Este gradiente de temperatura substancial facilita a condensação rápida do vapor do solvente, o que é crucial para manter o vácuo do sistema.

A condensação rápida minimiza o impacto do vapor no vácuo do sistema, estabilizando assim o processo de destilação. Esta gestão da temperatura é essencial, uma vez que influencia diretamente a taxa a que o vapor de solvente pode ser condensado e recolhido, aumentando a eficiência global do processo de destilação.

Para além disso, a manutenção desta diferença de temperatura ajuda a evitar flutuações no vácuo do sistema, que de outra forma podem conduzir a ineficiências e potenciais problemas operacionais. Ao assegurar um processo de condensação consistente e rápido, o meio de arrefecimento desempenha um papel fundamental no funcionamento bem sucedido e eficiente do evaporador rotativo.

Temperatura do recipiente de aquecimento

Temperaturas mais elevadas do pote de aquecimento podem acelerar significativamente a destilação do solvente, aumentando assim a eficiência do evaporador rotativo. Esta aceleração é particularmente benéfica em indústrias como a farmacêutica, química e biofarmacêutica, onde o tempo é um fator crítico. No entanto, a segurança operacional e a integridade dos componentes sensíveis ao calor devem ser cuidadosamente equilibradas para evitar quaisquer efeitos prejudiciais.

Normalmente, é utilizada uma temperatura de 60 °C como base para as operações de aquecimento da panela. Esta temperatura é frequentemente considerada um meio-termo seguro que permite uma destilação eficiente sem comprometer a integridade dos materiais sensíveis ao calor. Para otimizar ainda mais a velocidade de destilação, são frequentemente efectuados ajustes ao vácuo do sistema. Ao diminuir o vácuo, o ponto de ebulição do solvente é reduzido, permitindo uma evaporação mais rápida a temperaturas mais baixas.

| Temperatura (°C) | Vácuo (mmHg) | Velocidade de destilação | Considerações de segurança |

|---|---|---|---|

| 60 | 600 | Moderada | Seguro para a maioria dos solventes |

| 70 | 500 | Mais rápido | Requer monitorização |

| 80 | 400 | Mais rápido | Risco de danos térmicos |

O ajuste dos valores de vácuo em conjunto com a temperatura do recipiente de aquecimento pode produzir melhorias significativas na eficiência da destilação. Por exemplo, um vácuo mais baixo de 400 mmHg a 80 °C pode atingir as taxas de destilação mais rápidas, mas esta configuração necessita de uma monitorização atenta para garantir que os componentes sensíveis ao calor não são afectados negativamente. Por outro lado, a manutenção de um vácuo mais elevado de 600 mmHg a 60 °C proporciona um ambiente operacional mais seguro, embora com uma velocidade de destilação ligeiramente reduzida.

Em resumo, embora as temperaturas mais elevadas do cadinho de aquecimento possam acelerar a destilação de solventes, é essencial gerir cuidadosamente as definições de temperatura e vácuo para obter uma eficiência óptima sem comprometer a segurança ou a integridade dos materiais sensíveis ao calor.

Valor de vácuo do sistema

O limite da bomba de vácuo influencia significativamente o vácuo do sistema, o que, por sua vez, afecta a eficiência global do processo de destilação. Um limite inferior da bomba de vácuo resulta num vácuo do sistema mais baixo, o que pode prejudicar a eficácia do evaporador rotativo. Para manter uma eficiência de destilação óptima, é crucial definir um valor de vácuo razoável utilizando um controlador de vácuo. Isto assegura que o processo de destilação decorre sem problemas, sem provocar a ebulição do solvente, o que pode comprometer a qualidade do produto final.

A melhoria do controlo do vácuo pode ser conseguida através de vários métodos. Uma estratégia eficaz é a instalação de um controlador de vácuo, que permite ajustes precisos ao nível de vácuo. Este dispositivo assegura que o sistema funciona dentro da gama de vácuo ideal, melhorando a eficiência da destilação. Além disso, a incorporação de uma válvula de vácuo pode proporcionar uma camada extra de controlo, permitindo aos operadores afinar as definições de vácuo conforme necessário.

| Método de controlo de vácuo | Vantagens |

|---|---|

| Controlador de vácuo | Ajustes precisos, mantém a gama de vácuo ideal |

| Válvula de vácuo | Capacidades de ajuste fino, camada de controlo adicional |

Ao implementar estas melhorias, os operadores podem obter um melhor controlo do vácuo, conduzindo a processos de destilação mais eficientes e fiáveis.

Considerações operacionais

Valor de vácuo do sistema

O valor de vácuo do sistema desempenha um papel fundamental no funcionamento dos evaporadores rotativos, influenciando significativamente a eficiência do processo de destilação. A gestão adequada deste valor não é apenas benéfica, mas essencial para alcançar resultados óptimos de destilação.

Um valor de vácuo bem mantido garante que a evaporação do solvente é controlada, evitando ebulições desnecessárias e melhorando a eficiência global do processo de destilação. Isto é particularmente crucial em indústrias como a farmacêutica, química e biofarmacêutica, onde a qualidade e a pureza do produto final são fundamentais.

Para ilustrar, considere o impacto de um valor de vácuo mais baixo no sistema. Quando o vácuo é demasiado baixo, pode levar a uma ebulição descontrolada, o que não só prejudica a eficiência da destilação como também pode comprometer a integridade de componentes sensíveis ao calor. Por outro lado, um valor de vácuo adequado facilita um processo de evaporação estável e eficiente, garantindo que o vapor do solvente é efetivamente condensado e reciclado.

Em termos práticos, alcançar o valor de vácuo correto envolve frequentemente a utilização de mecanismos de controlo avançados, tais como controladores de vácuo ou válvulas de vácuo. Estas ferramentas permitem ajustes precisos, garantindo que o sistema funciona dentro do intervalo de vácuo ideal. Por exemplo, um controlador de vácuo pode ajustar automaticamente o nível de vácuo com base nas condições em tempo real, mantendo assim um ambiente de destilação consistente e eficiente.

Além disso, a relação entre o vácuo do sistema e a temperatura do cadinho de aquecimento é interdependente. Um valor de vácuo mais baixo requer normalmente uma temperatura mais elevada do cadinho de aquecimento para manter a taxa de destilação, o que realça a necessidade de uma abordagem equilibrada. Este equilíbrio é crítico tanto para a segurança operacional como para a preservação de materiais sensíveis ao calor.

Em resumo, o valor do vácuo do sistema é a pedra angular de uma operação eficiente do evaporador rotativo. A gestão e o controlo adequados deste valor são essenciais para garantir a eficiência da destilação, a qualidade do produto e a segurança operacional.

Temperatura do cadinho de aquecimento

A manutenção de uma temperatura adequada do cadinho de aquecimento é crucial para a eficiência da destilação e para a segurança operacional. A temperatura do cadinho de aquecimento influencia diretamente a taxa a que os solventes são destilados, o que, por sua vez, afecta a eficiência global do evaporador rotativo. Temperaturas mais altas podem acelerar significativamente o processo de destilação, mas isso deve ser contrabalançado com o risco de danificar componentes sensíveis ao calor ou causar riscos de segurança.

Diretrizes de temperatura

- Temperaturas Comuns: Normalmente, as temperaturas do cadinho de aquecimento são fixadas em cerca de 60 °C. Esta temperatura é geralmente eficaz para a maioria dos solventes, assegurando um equilíbrio entre a velocidade de destilação e a segurança.

- Ajustes de eficiência: Para uma destilação mais rápida, a temperatura pode ser ligeiramente aumentada, mas isto deve ser acompanhado por ajustes nos valores de vácuo. Um vácuo mais baixo pode ajudar a manter uma destilação eficiente sem provocar a ebulição excessiva do solvente.

Considerações de segurança

- Componentes sensíveis ao calor: Algumas amostras, particularmente na indústria bioquímica, são sensíveis a temperaturas elevadas. A manutenção de uma temperatura adequada do pote de aquecimento é essencial para evitar a degradação destes materiais sensíveis.

- Segurança operacional: Temperaturas excessivas podem levar a riscos de segurança, como o sobreaquecimento do sistema ou o risco de ebulição do solvente. Por conseguinte, uma gestão adequada da temperatura é fundamental para garantir um funcionamento seguro.

Conselhos práticos

- Monitorização da temperatura: Recomenda-se a monitorização contínua da temperatura do recipiente de aquecimento para garantir que esta se mantém dentro do intervalo ótimo. Os evaporadores rotativos modernos vêm frequentemente equipados com sensores de temperatura e controladores que podem automatizar este processo.

- Ajustes de vácuo: A combinação de ajustes de temperatura com alterações correspondentes nas definições de vácuo pode ajudar a manter uma destilação eficiente, garantindo a segurança. Por exemplo, um ligeiro aumento da temperatura pode ser compensado por uma redução do vácuo para evitar a ebulição.

Ao gerir cuidadosamente a temperatura do pote de aquecimento, os utilizadores podem aumentar significativamente a eficiência do seu evaporador rotativo, garantindo simultaneamente um funcionamento seguro e fiável.

Velocidade de rotação do frasco de evaporação

A velocidade de rotação do balão de evaporação é um parâmetro crítico que afecta significativamente a formação da película e a eficiência global do processo de evaporação. Quando o balão gira, ele desempenha duas funções principais: agita o líquido do banho de água, facilitando uma melhor transferência de calor para o balão e o solvente, e aumenta a área de superfície do líquido dentro do balão, aumentando assim a taxa de evaporação.

Embora uma velocidade de rotação mais rápida melhore geralmente a eficiência da evaporação, existe um intervalo ótimo para além do qual os benefícios diminuem. A velocidades mais elevadas, a turbulência do líquido pode diminuir à medida que a amostra é pressionada contra os lados do frasco, reduzindo potencialmente a eficiência da evaporação. Além disso, a velocidade excessiva pode levar ao desgaste prematuro do equipamento, necessitando de monitorização e ajuste cuidadosos.

Para a maioria dos evaporadores rotativos de bancada, recomenda-se uma velocidade de rotação de 250-280 rpm para obter a turbulência máxima. No entanto, este intervalo pode variar com base em vários factores, incluindo o tipo de solvente e a consistência da amostra, o tamanho do frasco e o nível de enchimento. Por exemplo, os frascos de evaporação maiores requerem normalmente velocidades médias a baixas, enquanto as soluções com elevada viscosidade podem necessitar de velocidades ainda mais baixas para evitar desgaste desnecessário e manter uma eficiência óptima.

Para garantir o melhor desempenho, é aconselhável iniciar a máquina à velocidade mínima e aumentá-la gradualmente até ao nível desejado. Esta abordagem não só ajuda a preservar o equipamento, como também permite o ajuste fino da velocidade de rotação para corresponder aos requisitos específicos do processo de destilação.

Produtos relacionados

- Bomba de Vácuo de Circulação de Água de Bancada para Uso em Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

Artigos relacionados

- Um guia passo a passo para utilizar um evaporador de vácuo rotativo para a remoção de solventes

- Como escolher bombas de vácuo de laboratório para obter a máxima eficiência e poupança de custos

- Da química à culinária A versatilidade do evaporador de vácuo rotativo

- Descubra as vantagens de utilizar um evaporador rotativo

- Bombas de vácuo de circulação de água: Um guia prático para aplicações laboratoriais