Na fabricação de semicondutores, a deposição por pulverização catódica é um processo de alta precisão usado para aplicar filmes ultrafinos de material em um wafer de silício. Ele opera bombardeando um material de origem, conhecido como alvo, com íons energéticos em vácuo. Esse impacto remove fisicamente átomos do alvo, que então viajam e se condensam no wafer, formando um revestimento perfeitamente uniforme e puro.

Em sua essência, a deposição por pulverização catódica é menos como pintar com spray e mais como um jateamento de areia controlado em escala atômica. Ela usa o momento físico, não o calor, para mover o material, dando aos fabricantes controle excepcional sobre a espessura, pureza e qualidade das camadas que formam um circuito integrado.

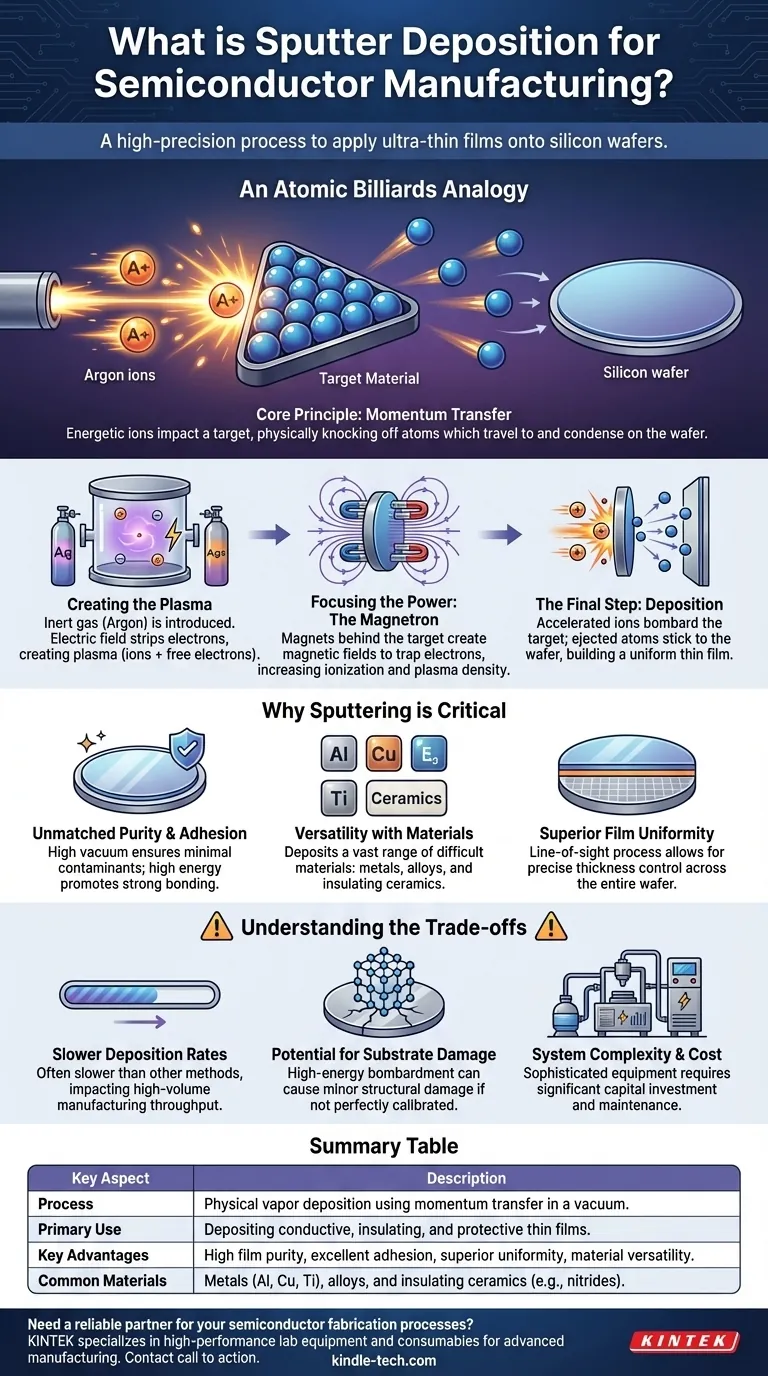

Como funciona a deposição por pulverização catódica: Uma analogia de bilhar atômico

Para entender a pulverização catódica, é essencial afastar-se de conceitos como fusão ou reações químicas. O processo é inteiramente mecânico, impulsionado pela transferência de momento entre átomos individuais em um ambiente altamente controlado.

O princípio central: Transferência de momento

A pulverização catódica baseia-se em um princípio simples da física. Imagine um conjunto apertado de bolas de bilhar (o material alvo).

Você então dispara a bola branca (um íon energético) no conjunto. O impacto transfere momento, fazendo com que as bolas voem em várias direções. Na pulverização catódica, essas "bolas" ejetadas são átomos individuais que viajam até atingir o wafer.

Criação dos íons: O plasma

As "bolas brancas" são criadas introduzindo um gás inerte, tipicamente Argônio, em uma câmara de vácuo.

Um campo elétrico é aplicado, que remove elétrons dos átomos de Argônio. Isso cria um plasma, uma nuvem de íons de Argônio carregados positivamente e elétrons livres.

Focando o poder: O magnetron

Sistemas modernos usam ímãs poderosos atrás do material alvo em uma configuração chamada magnetron.

Este campo magnético aprisiona elétrons perto da superfície do alvo. Esses elétrons aprisionados percorrem um caminho espiral muito mais longo, aumentando drasticamente a probabilidade de colidirem e ionizarem mais átomos de Argônio, criando um plasma denso e eficiente exatamente onde é necessário.

A etapa final: Deposição

Os íons de Argônio carregados positivamente são acelerados pelo campo elétrico e colidem com o alvo carregado negativamente.

Átomos ejetados do alvo viajam através do vácuo e aderem ao substrato (o wafer de silício), construindo gradualmente um filme fino com uniformidade excepcional.

Por que a pulverização catódica é crítica para a eletrônica moderna

A pulverização catódica não é apenas uma das muitas opções; é uma tecnologia fundamental na fabricação de chips devido às vantagens únicas que oferece para a construção de estruturas microscópicas.

Pureza e adesão inigualáveis

Como todo o processo ocorre em alto vácuo, praticamente não há contaminantes para ficarem presos no filme. A alta energia cinética dos átomos pulverizados também os ajuda a se ligar firmemente à superfície do wafer, criando camadas altamente duráveis e confiáveis.

Versatilidade com materiais

A pulverização catódica pode depositar uma vasta gama de materiais que são difíceis de trabalhar de outra forma. Isso inclui metais puros para contatos elétricos (como alumínio ou cobre), ligas complexas e materiais cerâmicos isolantes para revestimentos protetores.

Uniformidade superior do filme

A natureza controlada e de linha de visão do processo permite a criação de filmes com espessura excepcionalmente precisa em todo o diâmetro de um wafer. Essa uniformidade é inegociável para garantir que todos os chips produzidos a partir de um único wafer funcionem de forma idêntica.

Compreendendo as compensações e limitações

Embora poderosa, a pulverização catódica é um processo especializado com restrições específicas que os engenheiros devem gerenciar. Uma análise confiável requer o reconhecimento de suas limitações.

Taxas de deposição mais lentas

Comparada à evaporação térmica ou deposição química de vapor (CVD), a pulverização catódica pode ser um processo mais lento. A taxa de crescimento do filme é frequentemente medida em angstroms ou nanômetros por minuto, tornando o rendimento uma consideração chave para a fabricação de alto volume.

Potencial de dano ao substrato

O bombardeio de alta energia que faz o processo funcionar pode, se não for perfeitamente calibrado, causar pequenos danos estruturais à delicada rede cristalina do wafer de silício subjacente. Este é um foco constante de controle e otimização de processos.

Complexidade e custo do sistema

Os sistemas de pulverização catódica são equipamentos sofisticados e caros. Eles exigem bombas de alto vácuo, ímãs poderosos, manuseio preciso de gases e fontes de alimentação de alta voltagem, tudo o que exige um investimento de capital e manutenção significativos.

Fazendo a escolha certa para o seu objetivo

A pulverização catódica é escolhida para resolver problemas específicos na complexa receita de fabricação de chips. Sua aplicação está sempre ligada a um objetivo de engenharia preciso.

- Se o seu foco principal é criar caminhos condutores: A pulverização catódica é o padrão da indústria para depositar as camadas metálicas (por exemplo, alumínio, cobre, titânio) usadas para contatos, interconexões e fiação.

- Se o seu foco principal é a proteção e confiabilidade do dispositivo: A pulverização catódica é usada para aplicar filmes duráveis e quimicamente resistentes, como nitretos, que encapsulam e protegem os componentes sensíveis no chip.

- Se o seu foco principal é construir pilhas de materiais complexas: A pulverização catódica permite a deposição de múltiplas e distintas camadas de diferentes materiais em sequência sem quebrar o vácuo, possibilitando a criação de estruturas de dispositivos avançados.

Em última análise, a deposição por pulverização catódica fornece o controle em nível atômico necessário para construir as estruturas complexas e multicamadas que definem os circuitos integrados modernos.

Tabela de resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição física de vapor usando transferência de momento em vácuo. |

| Uso Principal | Deposição de filmes finos condutores, isolantes e protetores em wafers. |

| Vantagens Chave | Alta pureza do filme, excelente adesão, uniformidade superior, versatilidade de materiais. |

| Materiais Comuns | Metais (Al, Cu, Ti), ligas e cerâmicas isolantes (por exemplo, nitretos). |

Precisa de um parceiro confiável para seus processos de fabricação de semicondutores?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para fabricação avançada. Quer você esteja desenvolvendo chips de próxima geração ou otimizando sua linha de produção, nossos alvos de pulverização catódica e sistemas de deposição são projetados para precisão, pureza e repetibilidade.

Deixe-nos ajudá-lo a alcançar resultados superiores em filmes finos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de fabricação de semicondutores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura