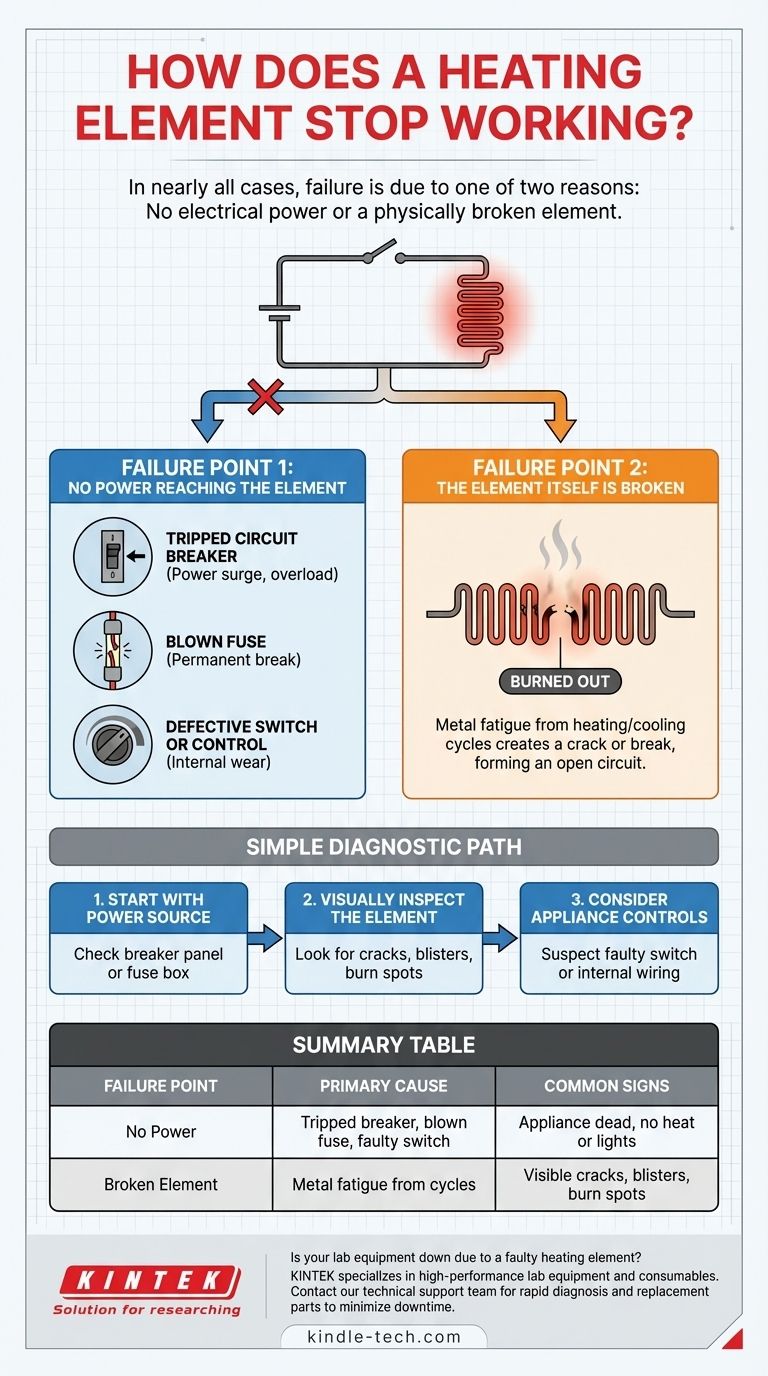

Em quase todos os casos, um elemento de aquecimento para de funcionar por uma de duas razões. Ou não está recebendo energia elétrica, ou o próprio elemento quebrou fisicamente e não consegue mais completar o circuito elétrico.

O princípio central a ser compreendido é que um elemento de aquecimento faz parte de um circuito simples. A falha ocorre quando esse circuito é interrompido, seja porque o fornecimento de energia é cortado a montante ou porque o elemento — o componente final no caminho — queimou.

As Duas Razões Principais para a Falha

Para diagnosticar um elemento de aquecimento que não funciona, você deve primeiro determinar qual parte de seu circuito elétrico falhou. O problema quase sempre está localizado no sistema de fornecimento de energia ou no próprio elemento.

Ponto de Falha 1: Nenhuma Energia Chega ao Elemento

Um elemento de aquecimento perfeitamente bom não pode funcionar sem eletricidade. Uma interrupção no fornecimento de energia é uma causa comum e muitas vezes facilmente reparável de falha.

Essa interrupção pode ocorrer em vários pontos:

- Disjuntor Desarmado: A causa mais frequente. Uma sobrecarga de energia ou um circuito sobrecarregado fará com que um disjuntor no painel elétrico de sua casa desarme como medida de segurança.

- Fusível Queimado: Em casas mais antigas ou em certos aparelhos, um fusível pode queimar para proteger o circuito, quebrando permanentemente a conexão até que seja substituído.

- Interruptor ou Controle Defeituoso: O botão ou seletor que você usa para ligar o aquecimento pode desgastar-se internamente, impedindo-o de enviar o sinal para que a energia flua.

Ponto de Falha 2: O Próprio Elemento Está Quebrado

Os elementos de aquecimento funcionam resistindo ao fluxo de eletricidade, o que gera calor intenso. Esse processo inevitavelmente causa desgaste no material do elemento.

Ao longo de centenas de ciclos de aquecimento e resfriamento, a bobina de metal torna-se quebradiça. Eventualmente, uma rachadura ou quebra se forma, criando uma lacuna que a eletricidade não consegue atravessar. Isso é frequentemente referido como "queimar", e neste ponto, o elemento criou um circuito aberto e deve ser substituído.

Um Caminho de Diagnóstico Simples

Antes de assumir o pior, você pode realizar um diagnóstico lógico e passo a passo para isolar o problema.

Comece com a Fonte de Alimentação

Sempre verifique as coisas mais fáceis primeiro. Vá ao painel elétrico principal de sua casa e procure por um disjuntor desarmado ou um fusível queimado associado ao aparelho. Isso resolve o problema em um número significativo de casos.

Inspecione Visualmente o Elemento

Se o fornecimento de energia estiver confirmado como ligado, volte sua atenção para o próprio elemento. Um elemento com falha geralmente fornece pistas visuais claras.

Procure por sinais óbvios de danos, como bolhas na superfície, rachaduras visíveis ou quebras na bobina, ou pontos de queimadura distintos. Se você vir algum desses, o elemento falhou e é a fonte do problema.

Considere os Controles do Aparelho

Se o disjuntor estiver ligado e o elemento parecer fisicamente intacto, o problema pode estar nos controles internos do aparelho. Um interruptor defeituoso ou um fio interno solto pode impedir que a energia chegue ao elemento, mesmo quando tudo o mais parece estar funcionando corretamente.

Como Fazer o Diagnóstico Correto

Seu objetivo é determinar se o problema é externo (fonte de alimentação) ou interno (o componente). Seguir um caminho lógico economiza tempo e evita substituições desnecessárias.

- Se você suspeitar de um problema de energia: Sempre comece verificando o disjuntor ou a caixa de fusíveis de sua casa, pois esta é a correção mais simples e comum.

- Se a energia estiver ligada, mas o elemento estiver frio: Inspecione cuidadosa e seguramente a bobina de aquecimento em busca de rachaduras visíveis, bolhas ou sinais de queima.

- Se o elemento parecer bem, mas ainda não funcionar: A falha provavelmente reside em um interruptor de controle ou fiação interna, o que é um problema mais complexo de diagnosticar.

Compreender se o problema reside no fornecimento de energia ou no próprio componente é a chave para um reparo rápido e eficaz.

Tabela Resumo:

| Ponto de Falha | Causa Principal | Sinais Comuns |

|---|---|---|

| Sem Energia | Disjuntor desarmado, fusível queimado, interruptor defeituoso | Aparelho completamente inoperante, sem aquecimento ou luzes |

| Elemento Quebrado | Fadiga do metal devido a ciclos de aquecimento/resfriamento | Rachaduras visíveis, bolhas ou pontos de queimadura na bobina |

Seu equipamento de laboratório está parado devido a um elemento de aquecimento com defeito? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, garantindo que seu laboratório opere com precisão e confiabilidade. Nossos especialistas podem ajudá-lo a diagnosticar problemas e fornecer as peças de reposição corretas para minimizar o tempo de inatividade. Entre em contato com nossa equipe de suporte técnico hoje para colocar seu equipamento de volta online rapidamente!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Quais são os usos da haste de carboneto de silício? A Solução Definitiva de Aquecimento para Temperaturas Extremas

- Para que é utilizada a haste de carboneto de silício aquecida a alta temperatura? Um Elemento de Aquecimento de Primeira Linha para Ambientes Extremos

- Como a colocação de termopares tipo K ou tipo R afeta o controle de temperatura? Garanta Resultados Precisos de Pirólise

- Qual é a função do elemento de aquecimento em um forno? O Motor do Seu Processo Térmico

- Os elementos de aquecimento perdem potência com o tempo? A ciência por trás do inevitável declínio de desempenho

- Qual a diferença entre Rockwool e Fibra Cerâmica? Escolha o Isolamento Certo para Suas Necessidades de Calor

- O grafite pode ser usado como elemento de aquecimento? Descubra seu Poder de Alta Temperatura em Ambientes Controlados

- O tungsténio é o material mais resistente ao calor? Depende do ambiente da sua aplicação.