Em essência, a pulverização catódica é um processo físico usado para depositar filmes excepcionalmente finos de um metal sobre uma superfície. Funciona bombardeando um bloco sólido do metal fonte, chamado "alvo", com íons energizados de um gás inerte dentro de um vácuo. Esse bombardeio em escala atômica é energético o suficiente para desalojar átomos individuais do alvo, que então viajam pela câmara e revestem um objeto desejado, ou "substrato", camada por camada atômica.

A pulverização catódica é melhor entendida como uma forma controlada de erosão atômica. Ao usar um plasma para criar "projéteis" de íons de alta energia, você pode remover precisamente átomos de um material fonte e redepositá-los para formar um revestimento de alta qualidade e ultrafino em outra superfície.

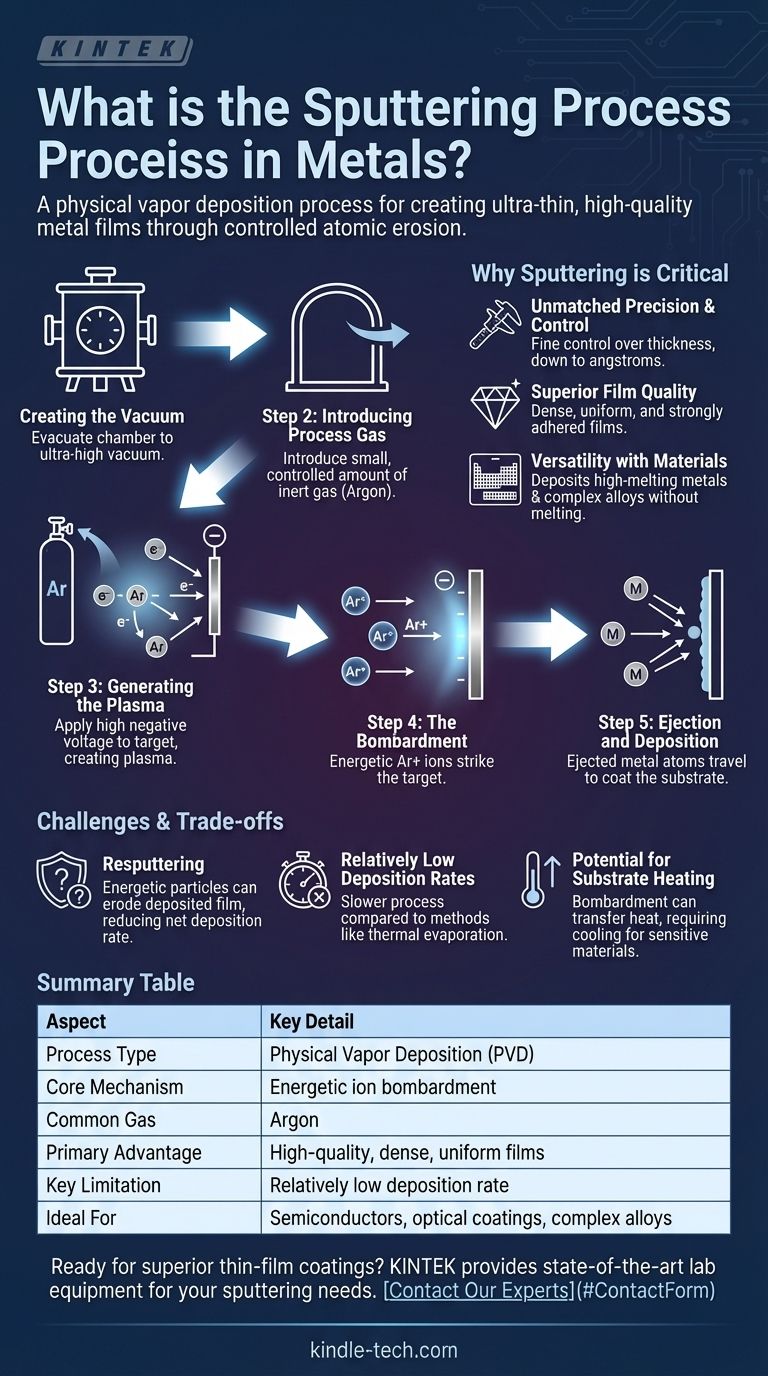

A Mecânica da Pulverização Catódica: Um Guia Passo a Passo

O processo de pulverização catódica é uma sequência altamente controlada que ocorre inteiramente dentro de uma câmara de vácuo especializada. Cada etapa é fundamental para alcançar um filme fino uniforme e puro.

Passo 1: Criação do Vácuo

Primeiro, a câmara é evacuada para um vácuo ultra-alto. Isso remove o ar ambiente e outros contaminantes que poderiam reagir com os átomos de metal ou interferir em seu caminho para o substrato.

Passo 2: Introdução do Gás de Processo

Uma pequena quantidade, precisamente controlada, de um gás inerte, mais comumente argônio, é então introduzida na câmara. Este gás não deve reagir quimicamente; ele será usado para criar os projéteis para o bombardeio.

Passo 3: Geração do Plasma

Uma alta tensão negativa é aplicada ao alvo metálico. Este forte campo elétrico acelera elétrons livres, fazendo com que colidam com os átomos de argônio neutros. Essas colisões desalojam elétrons dos átomos de argônio, transformando-os em íons carregados positivamente e criando um plasma sustentado e brilhante.

Passo 4: O Bombardeio

Os íons de argônio recém-formados são agora fortemente atraídos e acelerados em direção ao alvo metálico carregado negativamente. Eles atingem a superfície do alvo com energia cinética significativa.

Passo 5: Ejeção e Deposição

Este impacto energético transfere momento aos átomos de metal na superfície do alvo, dando-lhes energia suficiente para escapar, ou serem "pulverizados" (sputtered). Esses átomos de metal ejetados viajam em linha reta através do vácuo até atingirem o substrato, construindo gradualmente um filme fino e uniforme.

Por Que a Pulverização Catódica é um Processo Industrial Crítico

A pulverização catódica não é apenas uma curiosidade de laboratório; é um pilar da fabricação moderna, especialmente em eletrônica e óptica, devido às suas vantagens únicas.

Precisão e Controle Incomparáveis

O processo permite um controle excepcionalmente fino sobre a espessura do filme depositado, muitas vezes até a escala de ângstrons únicos (décimos de nanômetro). Isso é fundamental para a fabricação de dispositivos semicondutores complexos, filtros ópticos e discos rígidos.

Qualidade Superior do Filme

Como os átomos pulverizados chegam ao substrato com alta energia cinética, eles formam filmes muito densos, uniformes e fortemente aderidos. Isso resulta em revestimentos que são mais duráveis e têm melhores características de desempenho do que aqueles criados por alguns métodos alternativos.

Versatilidade com Materiais

A pulverização catódica é um processo puramente físico, não térmico. Não requer a fusão do material fonte, tornando-a ideal para depositar metais com pontos de fusão extremamente altos (como tungstênio ou tântalo) ou para criar filmes a partir de ligas complexas cuja composição deve ser preservada.

Entendendo as Compensações e Desafios

Embora poderosa, a pulverização catódica não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

O Problema da Repulverização (Resputtering)

O mesmo ambiente energético que faz a pulverização catódica funcionar também pode ser uma desvantagem. O filme depositado no substrato pode ser bombardeado por partículas energéticas no plasma, fazendo com que os átomos já depositados sejam desalojados. Esse fenômeno, conhecido como repulverização (resputtering), pode reduzir a taxa de deposição líquida e alterar as propriedades do filme se não for gerenciado adequadamente.

Taxas de Deposição Relativamente Baixas

Em comparação com outros métodos, como a evaporação térmica, a pulverização catódica pode ser um processo mais lento. A taxa na qual o material é transferido é frequentemente menor, tornando-a menos adequada para aplicações que exigem revestimentos muito espessos ou deposição em massa de alta velocidade.

Potencial para Aquecimento do Substrato

O bombardeio constante de partículas energéticas pode transferir uma quantidade significativa de calor para o substrato. Isso pode ser problemático ao revestir materiais sensíveis à temperatura, como plásticos ou certos componentes eletrônicos orgânicos, exigindo sistemas de resfriamento ativo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades exigidas do filme final e de suas restrições de fabricação.

- Se o seu foco principal é criar um filme altamente uniforme, denso e fortemente aderido: A pulverização catódica é uma excelente escolha devido à natureza energética dos átomos depositados.

- Se o seu foco principal é revestir com ligas complexas ou metais refratários com altos pontos de fusão: A pulverização catódica é frequentemente superior aos métodos térmicos porque não requer a fusão do material fonte.

- Se o seu foco principal é o revestimento em massa rápido, onde a qualidade final do filme é secundária: Você deve avaliar a pulverização catódica em comparação com métodos mais rápidos, como a evaporação térmica, ponderando a troca entre velocidade de deposição e densidade do filme.

Ao entender a pulverização catódica como um processo de transferência atômica controlada, você pode alavancar melhor sua precisão para engenharia avançada de materiais e modificação de superfícies.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Bombardeio de íons energéticos de um material alvo |

| Gás de Processo Comum | Argônio |

| Vantagem Principal | Filmes de alta qualidade, densos e uniformes |

| Limitação Principal | Taxa de deposição relativamente baixa |

| Ideal Para | Semicondutores, revestimentos ópticos, ligas complexas |

Pronto para obter revestimentos de filmes finos superiores para o seu laboratório?

A pulverização catódica é um pilar da ciência moderna de materiais, possibilitando a criação de filmes ultrafinos de alto desempenho, essenciais para pesquisa e desenvolvimento avançados. A KINTEK é especializada em fornecer equipamentos de laboratório de última geração e consumíveis adaptados às suas necessidades precisas de deposição.

Se você está trabalhando em dispositivos semicondutores, componentes ópticos ou revestimentos de ligas inovadoras, nossa experiência garante que você tenha as ferramentas certas para precisão e qualidade de filme incomparáveis.

Contate nossos especialistas hoje mesmo para discutir como nossas soluções de pulverização catódica podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura