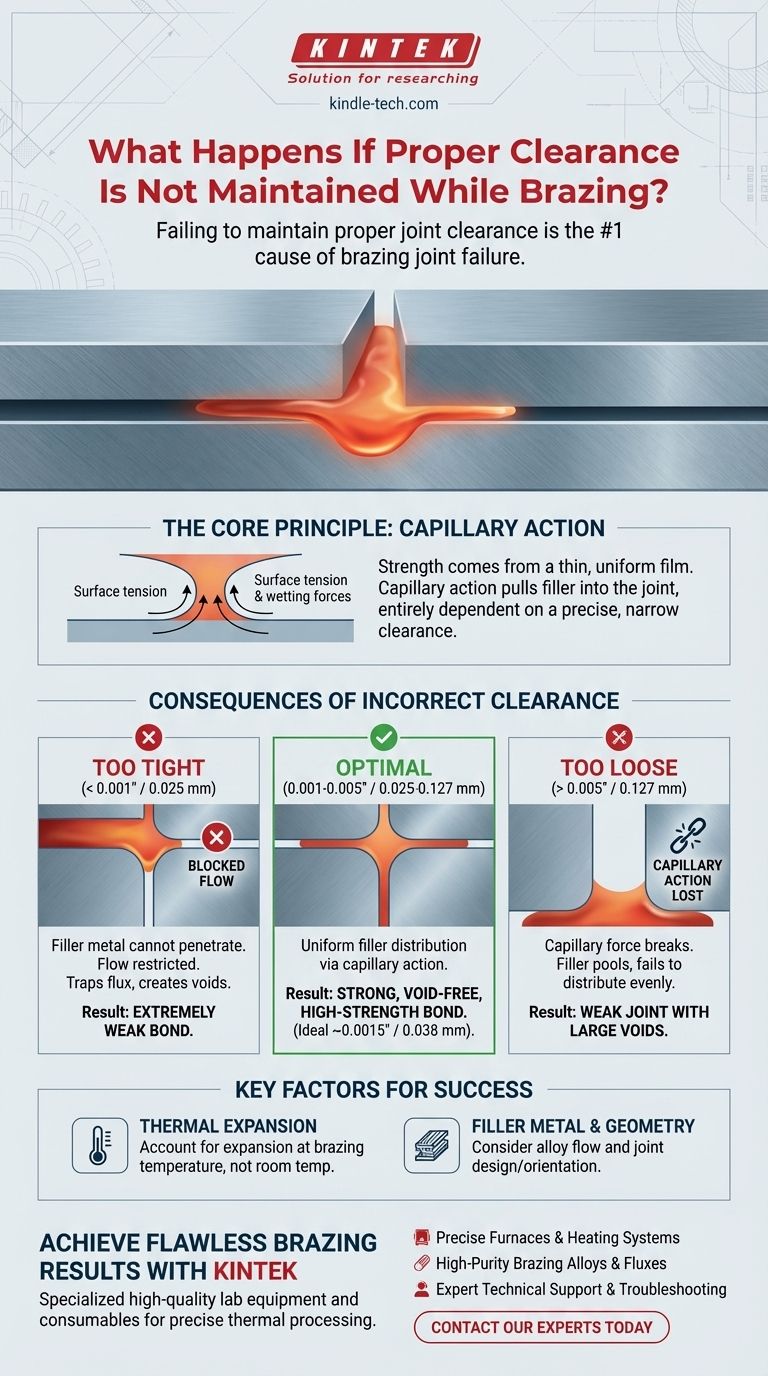

Não manter a folga adequada da junta durante a brasagem é a causa mais comum de falha da junta. Se o espaço for muito apertado, o metal de adição não conseguirá fluir para dentro da junta, e se for muito largo, a ação capilar necessária para distribuir o metal de adição é perdida, resultando em uma união incompleta e criticamente fraca.

O princípio central da brasagem é que a resistência da junta vem do metal de adição formando uma película fina e uniforme entre duas superfícies de metal base. Isso só é possível através da ação capilar, uma força que depende inteiramente da manutenção de uma folga precisa e estreita entre as peças.

O Papel Crítico da Ação Capilar

Para entender por que a folga é fundamental, você deve primeiro entender a força que faz a brasagem funcionar.

O que é Ação Capilar?

A ação capilar é o fenômeno pelo qual um líquido é atraído para um espaço muito estreito, mesmo contra a força da gravidade. O metal de adição de brasagem fundido se comporta como esse líquido.

Essa força é criada pela combinação da tensão superficial do metal de adição e sua atração pela superfície dos metais base (uma propriedade chamada "molhabilidade").

Como a Folga Governa Essa Força

A ação capilar só é eficaz dentro de uma faixa muito específica de folgas. O espaço deve ser largo o suficiente para permitir que a liga fundida flua, mas estreito o suficiente para que a força capilar seja forte o suficiente para puxá-la através de toda a área da junta.

Uma folga adequada garante que o metal de adição seja distribuído de forma completa e uniforme, criando uma ligação metalúrgica de alta resistência e sem vazios após o resfriamento.

Consequências da Folga Incorreta

O desvio da faixa de folga ideal tem resultados negativos imediatos e previsíveis.

Quando o Espaço é Muito Apertado

Se a folga for muito estreita (por exemplo, inferior a 0,001 polegada ou 0,025 mm), o metal de adição fundido simplesmente não conseguirá penetrar na junta.

O fluxo será restrito, muitas vezes parando na borda externa. Isso também pode prender o fluxo dentro da junta, criando vazios e potenciais locais de corrosão, levando a uma união extremamente fraca ou inexistente.

Quando o Espaço é Muito Largo

Se a folga for muito larga (por exemplo, superior a 0,005 polegadas ou 0,127 mm), a força da ação capilar é quebrada.

O metal de adição falhará em se distribuir uniformemente e tenderá a seguir a gravidade ou se acumular em grandes poças. A junta resultante terá grandes vazios e dependerá da resistência ao cisalhamento do próprio metal de adição, que é significativamente mais fraca do que uma junta brasada adequadamente.

Determinando a Folga Ideal

Embora exista uma regra geral, vários fatores influenciam a folga ideal para uma aplicação específica.

A Regra Geral

Para a maioria das ligas de brasagem comuns, a folga ideal da junta na temperatura de brasagem está entre 0,001 e 0,005 polegadas (0,025 a 0,127 mm).

Muitos técnicos experientes consideram que uma folga de 0,0015 polegadas (0,038 mm) proporciona a máxima resistência da junta para uma ampla gama de aplicações.

Fatores que Modificam a Folga Ideal

A regra geral é um ponto de partida. Você também deve considerar os detalhes específicos de seus materiais e o design da junta.

Diferentes metais de adição têm diferentes características de fluxo. Ligas mais fluidas podem exigir folgas mais apertadas, enquanto ligas mais lentas podem precisar de um espaço ligeiramente maior.

Crucialmente, você deve levar em conta a expansão térmica. A folga deve estar correta na temperatura de brasagem, não na temperatura ambiente. Ao unir metais dissimilares, suas diferentes taxas de expansão podem fechar o espaço ou abri-lo demais durante o aquecimento.

Armadilhas Comuns a Evitar

Entender a teoria é o primeiro passo. Evitar esses erros comuns é o próximo.

Confundir Metal de Adição com Resistência

Um erro comum é pensar que uma camada mais espessa de metal de adição cria uma junta mais forte. O oposto é verdadeiro. A resistência de uma junta brasada vem da interação de filme fino entre o metal de adição e os metais base. Qualquer excesso de metal de adição em uma folga larga enfraquece ativamente a conexão.

Esquecer a Expansão Térmica

Projetar uma junta com a folga perfeita à temperatura ambiente é inútil se essa folga desaparecer ou se tornar excessiva a 800°C. Sempre calcule os efeitos da expansão térmica, especialmente ao unir materiais como aço com cobre ou aço com carboneto.

Ignorar a Geometria da Peça

A orientação e o comprimento da junta são importantes. Para sobreposições muito longas, uma folga ligeiramente maior pode ser necessária para garantir que a liga possa penetrar toda a distância antes de solidificar.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar a folga correta é uma função de projeto e preparação cuidadosos.

- Se o seu foco principal for produção em grande volume: Projete peças para serem auto-fixáveis com folgas embutidas (por exemplo, ombros ou degraus) e use anéis de metal de adição pré-formados para consistência.

- Se o seu foco principal for unir metais dissimilares: Você deve calcular a expansão térmica diferencial para determinar a folga a frio correta que resultará na folga a quente ideal.

- Se o seu foco principal for reparos únicos ou protótipos: Use medidores de folga (calibradores de lâminas) para verificar as folgas antes de aquecer. Procure um "ajuste deslizante" justo entre as duas peças.

Em última análise, dominar a folga da junta é o fator mais importante para criar juntas brasadas fortes, confiáveis e repetíveis.

Tabela de Resumo:

| Problema de Folga | Consequência | Qualidade da Junta Resultante |

|---|---|---|

| Muito Apertado (< 0,001 pol / 0,025 mm) | Metal de adição não flui; fluxo preso | Ligação fraca ou inexistente; vazios |

| Muito Largo (> 0,005 pol / 0,127 mm) | Ação capilar perdida; metal de adição se acumula | Junta fraca com grandes vazios |

| Ideal (0,001-0,005 pol / 0,025-0,127 mm) | Distribuição uniforme do metal de adição via ação capilar | Ligação forte, sem vazios, de alta resistência |

Alcance Resultados de Brasagem Impecáveis com KINTEK

Com problemas de juntas brasadas inconsistentes ou falhas inesperadas? A causa raiz é frequentemente a folga inadequada da junta. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade que você precisa para um processamento térmico preciso.

Entendemos que o sucesso do seu laboratório depende de resultados confiáveis e repetíveis. Se você está trabalhando em produção em grande volume, unindo metais dissimilares ou em projetos complexos de P&D, ter as ferramentas e o conhecimento certos é fundamental.

Deixe-nos ajudá-lo a:

- Selecionar as fornos e sistemas de aquecimento certos para controle preciso de temperatura.

- Obter ligas e fluxos de brasagem de alta pureza otimizados para seus materiais específicos.

- Acessar suporte técnico especializado para solucionar problemas de projeto de junta e parâmetros de processo.

Não deixe que problemas de folga da junta comprometam seu trabalho. Entre em contato com nossos especialistas hoje mesmo para uma consulta e garanta que seus processos de brasagem sejam construídos sobre uma base de força e confiabilidade.

Guia Visual

Produtos relacionados

- Corpo de Suporte de Amostra para Testes Eletroquímicos

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Fabricante Personalizado de Peças de PTFE Teflon para Cilindro Graduado de PTFE 10/50/100ml

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

- Eletrodo Auxiliar de Platina para Uso Laboratorial

As pessoas também perguntam

- Quais são os procedimentos pós-experimento após usar a célula com uma solução aquosa convencional? Garanta Precisão e Reprodutibilidade

- Quais são os fatores que afetam o tamanho da amostra? Otimize o Poder e a Precisão do Seu Estudo

- Como um dispositivo eletroquímico de grânulo único auxilia na análise do desempenho de grânulos individuais dentro de um leito fixo? Desbloqueie insights precisos de partículas

- O que é uma célula plana para testes de corrosão? Obtenha Análise Não Destrutiva e In-Situ

- Como o suporte do eletrodo de PTFE deve ser ajustado para se adequar à célula eletrolítica? Garanta a Máxima Estabilidade para Seus Experimentos