Em sua essência, a pulverização catódica é categorizada pela forma como a energia é fornecida para criar um plasma e bombardear um material alvo. Os tipos mais fundamentais são a pulverização catódica DC (Corrente Contínua), que é altamente eficaz para materiais eletricamente condutores, e a pulverização catódica RF (Radiofrequência), que usa um campo alternado para depositar materiais não condutores e isolantes. Outras variações importantes, como a pulverização catódica Magnetron, Feixe de Íons e Reativa, são aprimoramentos projetados para melhorar a velocidade de deposição, a qualidade do filme ou criar novos materiais compostos.

O tipo de pulverização catódica que você escolhe não é uma questão de preferência, mas uma consequência direta do seu material. A escolha fundamental entre DC e RF é determinada se o seu material alvo conduz eletricidade, enquanto outros métodos são escolhidos para aprimorar a taxa de deposição, a pureza do filme ou a composição química.

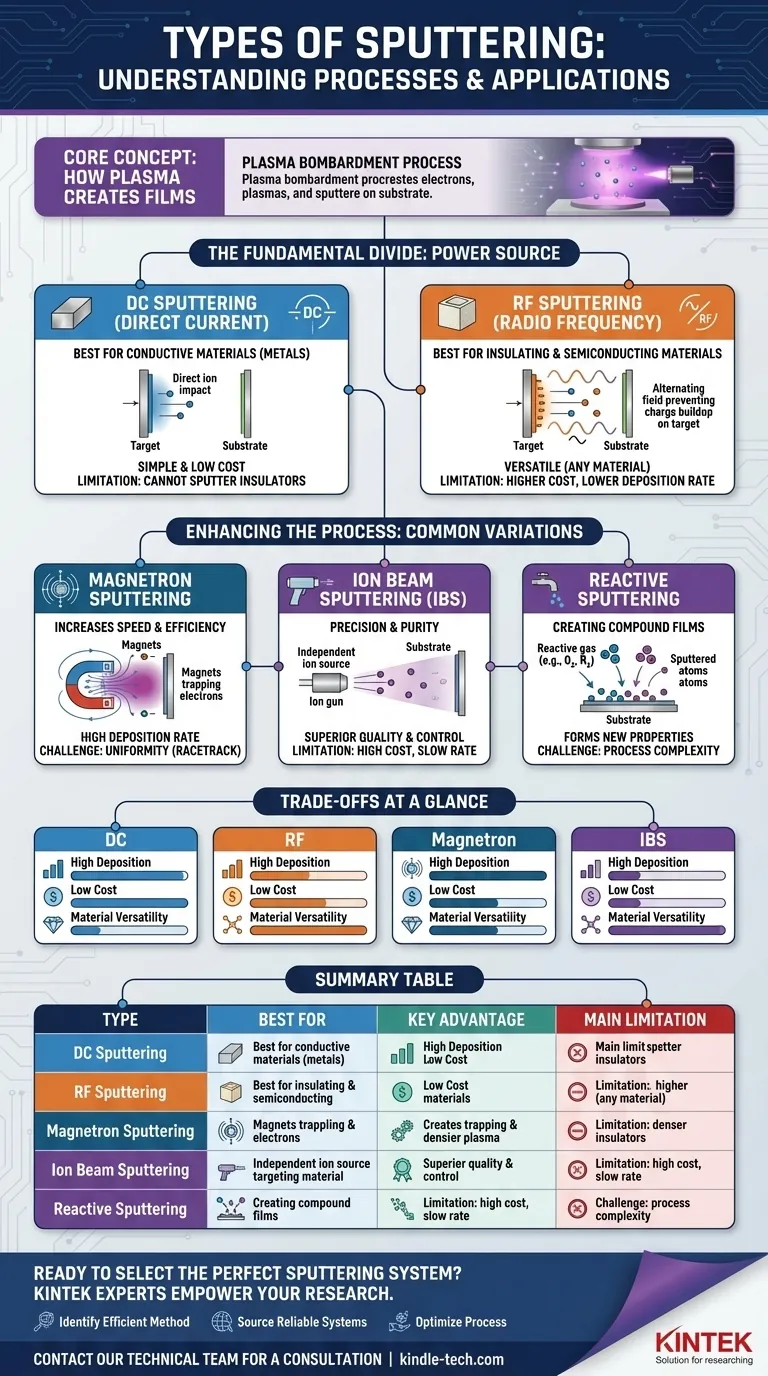

A Divisão Fundamental: Fonte de Energia

A principal distinção entre os métodos de pulverização catódica reside no tipo de fonte de alimentação utilizada. Essa escolha é ditada pela condutividade elétrica do material que você pretende depositar.

Pulverização Catódica DC: O Cavalo de Batalha para Metais

A pulverização catódica DC (Corrente Contínua) é a forma mais simples da técnica. Uma alta tensão DC é aplicada ao material alvo (o cátodo) dentro de uma câmara de vácuo de baixa pressão, tipicamente preenchida com um gás inerte como Argônio.

Essa alta tensão acende um plasma. Íons de Argônio carregados positivamente são acelerados em direção ao alvo carregado negativamente, atingindo-o com força suficiente para desalojar ou "pulverizar" átomos. Esses átomos pulverizados viajam e se depositam no substrato, formando um filme fino.

A limitação crítica da pulverização catódica DC é que ela só funciona com materiais alvo condutores.

Pulverização Catódica RF: A Solução para Isolantes

Se você tentar usar a pulverização catódica DC em um alvo isolante (como uma cerâmica), íons positivos se acumularão rapidamente em sua superfície. Esse acúmulo de carga positiva, conhecido como "envenenamento do alvo", neutraliza efetivamente a tensão negativa e interrompe o processo de pulverização catódica.

A pulverização catódica RF (Radiofrequência) resolve isso usando uma fonte de alimentação alternada de alta frequência em vez de uma DC. O campo alterna rapidamente entre positivo e negativo, atraindo elétrons e depois íons em ciclos alternados.

Esse bombardeio alternado evita o acúmulo de carga, permitindo a pulverização catódica eficaz de materiais isolantes e semicondutores. Os sistemas de RF também podem operar em pressões de gás mais baixas, o que pode melhorar a qualidade do filme.

Aprimorando o Processo: Variações Comuns de Pulverização Catódica

Além da fonte de alimentação básica, várias metodologias chave foram desenvolvidas para otimizar o processo de pulverização catódica para velocidade, controle e composição do filme.

Pulverização Catódica Magnetron: Aumentando a Velocidade e a Eficiência

A pulverização catódica Magnetron é um aprimoramento que pode ser aplicado a sistemas DC e RF. Envolve a colocação de ímãs fortes atrás do alvo.

Esses ímãs aprisionam elétrons em um campo magnético diretamente em frente ao alvo. Isso aumenta drasticamente a probabilidade de um elétron colidir com um átomo de Argônio, criando um plasma muito mais denso para a mesma entrada de energia.

O resultado é uma taxa de deposição significativamente maior e menor aquecimento do substrato, tornando a pulverização catódica Magnetron o método dominante para a maioria das aplicações industriais.

Pulverização Catódica por Feixe de Íons (IBS): Precisão e Pureza

Na Pulverização Catódica por Feixe de Íons, a geração de plasma é fisicamente separada do alvo. Uma fonte de íons independente, ou "canhão", gera um feixe focado de íons que é então direcionado para o alvo de pulverização catódica.

Essa separação lhe dá controle independente sobre a energia do íon e a corrente do íon. A IBS permite a criação de filmes excepcionalmente puros, densos e de alta qualidade com controle preciso de espessura, tornando-a ideal para revestimentos ópticos de alto desempenho e eletrônicos avançados.

Pulverização Catódica Reativa: Criando Filmes Compostos

A pulverização catódica reativa é um processo, não um tipo de hardware distinto. Envolve a introdução intencional de um gás reativo (como oxigênio ou nitrogênio) na câmara de vácuo juntamente com o gás inerte de pulverização catódica (Argônio).

À medida que os átomos são pulverizados de um alvo metálico (por exemplo, Titânio), eles reagem com esse gás em trânsito ou na superfície do substrato. Isso permite formar filmes compostos como Nitreto de Titânio (TiN) ou Dióxido de Silício (SiO₂), que têm propriedades drasticamente diferentes do material alvo original.

Entendendo as Compensações

Cada método de pulverização catódica oferece um equilíbrio exclusivo de capacidades, complexidade e custo. Entender essas compensações é fundamental para selecionar o processo correto.

Pulverização Catódica DC: Simplicidade vs. Limitação

A principal vantagem da pulverização catódica DC é sua simplicidade e menor custo de equipamento. No entanto, ela é estritamente limitada à deposição de materiais eletricamente condutores, o que é uma restrição significativa.

Pulverização Catódica RF: Versatilidade vs. Complexidade

O principal benefício da pulverização catódica RF é sua capacidade de depositar literalmente qualquer material, condutor ou isolante. A compensação é maior complexidade e custo para a fonte de alimentação RF e a rede de casamento de impedância, bem como taxas de deposição geralmente mais baixas em comparação com a Magnetron DC.

Pulverização Catódica Magnetron: Velocidade vs. Desafios de Uniformidade

A vantagem clara da pulverização catódica Magnetron é sua alta taxa de deposição, crucial para a fabricação. Uma armadilha potencial é que o campo magnético cria um padrão de erosão não uniforme no alvo (uma "pista de corrida"), o que pode afetar a uniformidade do filme e a utilização do material alvo se não for gerenciado adequadamente.

Pulverização Catódica por Feixe de Íons: Qualidade vs. Custo e Velocidade

A IBS produz filmes com qualidade, densidade e pureza inigualáveis. Esse desempenho tem o custo de taxas de deposição muito mais lentas e um custo de equipamento e complexidade significativamente maiores em comparação com sistemas baseados em magnetron.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de técnica de pulverização catódica deve ser impulsionada por uma compreensão clara de seus requisitos de material e objetivos do projeto.

- Se o seu foco principal for depositar filmes condutores (como metais) de forma rápida e econômica: A Pulverização Catódica Magnetron DC é o padrão da indústria e a escolha mais eficiente.

- Se o seu foco principal for depositar filmes isolantes (como óxidos ou cerâmicas): A Pulverização Catódica RF é sua escolha necessária, e quase sempre é combinada com um magnetron para atingir taxas de deposição práticas.

- Se o seu foco principal for criar um filme composto específico (como nitreto de titânio): A Pulverização Catódica Reativa é o processo correto, tipicamente usando um sistema Magnetron DC ou RF.

- Se o seu foco principal for alcançar a mais alta pureza e densidade de filme possível para óticas ou eletrônicos exigentes: A Pulverização Catódica por Feixe de Íons (IBS) oferece controle e qualidade de filme superiores, justificando seu custo e complexidade mais altos.

Compreender essas distinções centrais permite que você selecione a técnica de pulverização catódica precisa que se alinha com seu material, orçamento e qualidade de filme desejada.

Tabela de Resumo:

| Tipo de Pulverização Catódica | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Pulverização Catódica DC | Materiais Condutores (Metais) | Simples, Baixo Custo | Não Consegue Pulverizar Isolantes |

| Pulverização Catódica RF | Materiais Isolantes e Semicondutores | Versátil (Qualquer Material) | Custo Mais Alto, Taxa de Deposição Mais Baixa |

| Pulverização Catódica Magnetron | Deposição de Alta Velocidade (Industrial) | Alta Taxa de Deposição, Eficiente | Potenciais Desafios de Uniformidade |

| Pulverização Catódica por Feixe de Íons (IBS) | Filmes de Alta Pureza (Ótica, Eletrônicos) | Qualidade e Controle de Filme Superiores | Custo Alto, Deposição Lenta |

| Pulverização Catódica Reativa | Criação de Filmes Compostos (ex: TiN, SiO₂) | Forma Novas Propriedades do Material | Complexidade do Processo |

Pronto para Selecionar o Sistema de Pulverização Catódica Perfeito para Seu Laboratório?

Escolher a técnica de pulverização catódica correta é fundamental para alcançar as propriedades de filme fino desejadas, quer você esteja trabalhando com metais, cerâmicas ou compostos complexos. Os especialistas da KINTEK são especializados em fornecer as soluções ideais de equipamentos de laboratório para seus desafios específicos de deposição.

Nós podemos ajudá-lo a:

- Identificar o método mais eficiente e econômico para seus materiais e aplicação.

- Obter sistemas confiáveis de Pulverização Catódica DC, RF, Magnetron ou Feixe de Íons que ofereçam resultados consistentes e de alta qualidade.

- Otimizar seu processo para melhor uniformidade do filme, pureza e taxas de deposição.

Não deixe o sucesso do seu projeto ao acaso. Entre em contato com nossa equipe técnica hoje mesmo para uma consulta personalizada e deixe a KINTEK capacitar sua pesquisa e desenvolvimento com soluções de pulverização catódica de precisão.

Guia Visual

Produtos relacionados

As pessoas também perguntam

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves