Em resumo, as principais desvantagens dos separadores centrífugos são seus altos custos de capital e manutenção, sua incapacidade de alcançar a separação perfeita de partículas muito finas e seu potencial de danificar produtos sensíveis ao cisalhamento. Essas máquinas representam um investimento significativo tanto em dinheiro quanto em experiência operacional, e não são uma solução universal para todas as tarefas de separação.

Embora inigualável em velocidade e rendimento para separar componentes de diferentes densidades, o poder de uma centrífuga vem com compensações significativas. O desafio central não é se uma centrífuga pode separar uma mistura, mas se seus altos custos e limitações inerentes a tornam a ferramenta certa para sua aplicação e produto específicos.

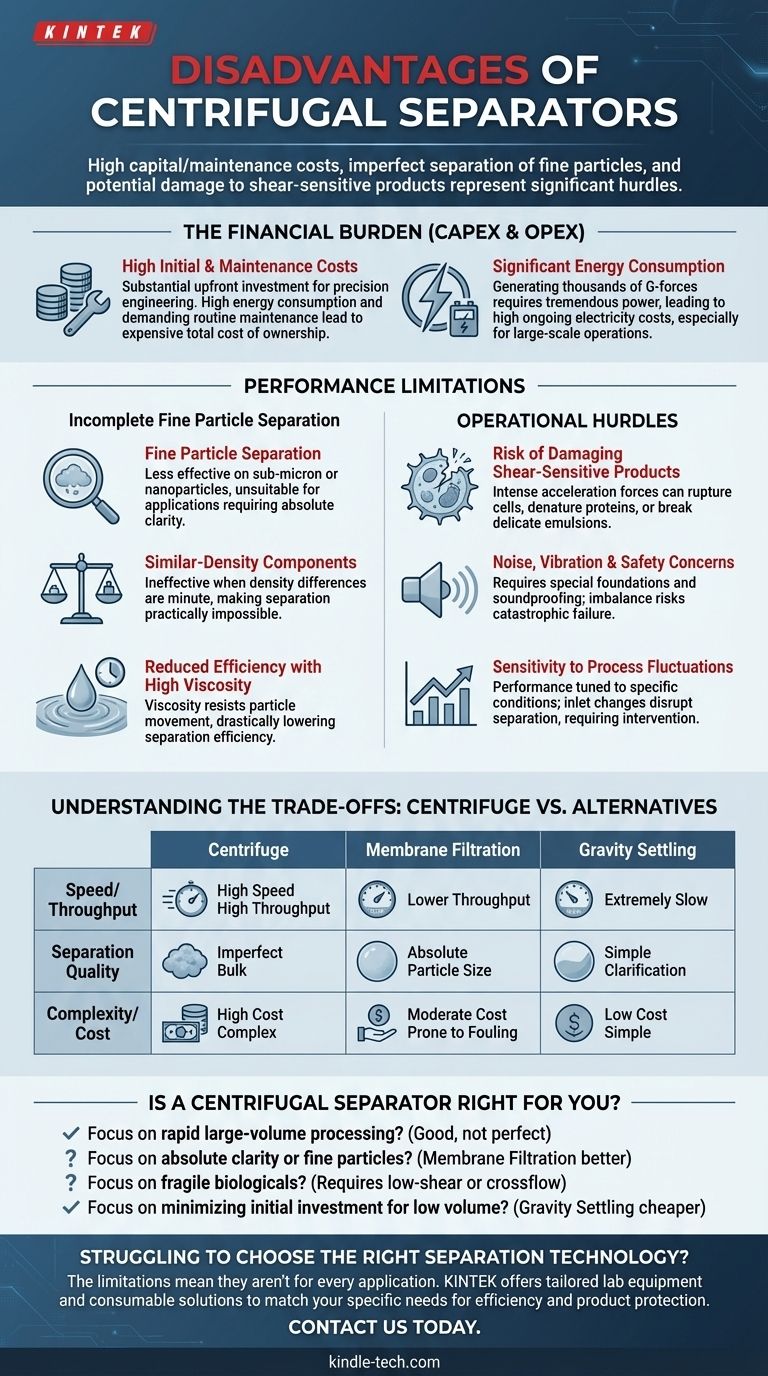

O ônus financeiro: altos custos de capital e operacionais

Os separadores centrífugos são equipamentos rotativos sofisticados, e seus custos refletem essa complexidade. O compromisso financeiro se estende muito além do preço de compra inicial.

Alto investimento inicial (CAPEX)

Uma centrífuga é uma máquina projetada com precisão para suportar forças imensas. O uso de materiais de alta resistência, balanceamento avançado, motores potentes e sistemas de controle complexos resulta em um custo de capital inicial substancial em comparação com alternativas mais simples, como decantadores estáticos ou unidades básicas de filtração.

Consumo significativo de energia

Gerar milhares de forças G requer uma quantidade tremenda de energia. O motor necessário para acelerar e manter a alta velocidade de rotação do tambor da centrífuga é um grande consumidor de energia, levando a altos custos contínuos de eletricidade, especialmente em operações contínuas e em larga escala.

Exigências de manutenção rigorosas (OPEX)

Estes não são dispositivos "instalar e esquecer". A rotação em alta velocidade causa desgaste inevitável em componentes como rolamentos, vedações e peças de acionamento. A manutenção de rotina é crítica para a segurança e o desempenho, muitas vezes exigindo técnicos especializados e peças de reposição caras, contribuindo significativamente para o custo total de propriedade.

Limitações fundamentais de desempenho

Nenhuma tecnologia de separação é perfeita, e é crucial entender onde as centrífugas ficam aquém. Sua eficácia está fundamentalmente ligada às propriedades físicas da mistura que está sendo processada.

Separação incompleta de partículas finas

A força centrífuga é menos eficaz em partículas muito pequenas (submicrônicas) ou nanopartículas. Embora excelente para separação em massa, uma centrífuga não produzirá um líquido perfeitamente claro (sobrenadante). Uma certa quantidade de sólidos finos quase sempre permanecerá, tornando-a inadequada para aplicações que exigem clareza absoluta.

Desafios com componentes de densidade semelhante

O princípio motor da centrifugação é uma diferença de densidade. Quando duas fases líquidas ou um sólido e um líquido têm densidades muito semelhantes, a força necessária para uma separação eficaz torna-se enorme, muitas vezes tornando-a impraticável ou impossível.

Eficiência reduzida com alta viscosidade

A viscosidade de um fluido resiste ao movimento das partículas. Em líquidos altamente viscosos, as partículas não conseguem migrar para a parede da centrífuga facilmente, reduzindo drasticamente a eficiência da separação e exigindo tempos de residência mais longos ou forças G mais altas, o que aumenta o custo e a complexidade.

Obstáculos operacionais e ambientais

Além do custo e do desempenho, a realidade diária de operar uma centrífuga apresenta seu próprio conjunto de desafios que devem ser planejados.

Risco de danificar produtos sensíveis ao cisalhamento

As intensas forças de aceleração e cisalhamento dentro de uma centrífuga podem ser destrutivas. Esta é uma grande desvantagem na biotecnologia e na produção de alimentos, onde o processo pode romper células, desnaturar proteínas ou quebrar emulsões delicadas, destruindo ou degradando o produto final.

Ruído, vibração e preocupações com a segurança

Centrífugas de alta velocidade geram ruído e vibração significativos, o que pode exigir fundações especiais, invólucros de amortecimento de som e proteção do trabalhador. Mais importante, são máquinas de alta energia. Um desequilíbrio no tambor rotativo pode levar a falhas catastróficas, tornando a adesão estrita aos protocolos de segurança e sistemas de intertravamento não negociável.

Sensibilidade às flutuações do processo

A eficiência de uma centrífuga é frequentemente ajustada para uma taxa de alimentação, concentração e temperatura específicas. Qualquer flutuação significativa nessas condições de entrada pode interromper o processo de separação, levando a uma queda no desempenho e exigindo a intervenção do operador para reotimizar o sistema.

Compreendendo as compensações: Centrífuga vs. Alternativas

Escolher uma centrífuga significa priorizar certos benefícios enquanto se aceita suas desvantagens inerentes. Entender como ela se compara a outros métodos é fundamental.

Velocidade vs. Finesse: Centrífuga vs. Filtração

Uma centrífuga oferece processamento contínuo e de alta velocidade, mas proporciona separação imperfeita. Em contraste, a filtração por membrana oferece separação absoluta baseada no tamanho da partícula (finesse), mas geralmente opera com uma vazão muito menor e pode ser propensa a incrustações.

Vazão vs. Simplicidade: Centrífuga vs. Decantação por Gravidade

Uma centrífuga acelera a gravidade para processar grandes volumes em um espaço compacto. Tanques de decantação por gravidade ou clarificadores atingem o mesmo objetivo usando apenas a gravidade natural. São simples, baratos e não possuem peças móveis, mas são extremamente lentos e exigem um espaço físico enorme para a mesma vazão.

Uma centrífuga é adequada para sua aplicação?

Para fazer a escolha certa, você deve pesar as desvantagens em relação ao seu objetivo operacional principal.

- Se seu foco principal é processar rapidamente grandes volumes onde uma boa, não perfeita, separação é suficiente: Uma centrífuga é uma excelente candidata que vale o investimento.

- Se seu foco principal é alcançar clareza absoluta ou remover partículas extremamente finas: A filtração por membrana é quase certamente uma tecnologia mais apropriada.

- Se seu foco principal é processar biológicos frágeis ou emulsões sensíveis ao cisalhamento: Você deve avaliar cuidadosamente se um modelo de centrífuga de baixo cisalhamento é adequado, ou se um método mais suave, como a filtração de fluxo cruzado, é necessário.

- Se seu foco principal é minimizar o investimento inicial para um processo de baixo volume: A filtração em lote simples ou a decantação por gravidade serão muito mais econômicas.

Compreender essas limitações é o primeiro passo para selecionar a tecnologia de separação mais eficaz e econômica para seu desafio específico.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Ônus Financeiro | Alto investimento inicial (CAPEX), consumo significativo de energia, manutenção exigente (OPEX) |

| Limitações de Desempenho | Separação incompleta de partículas finas, dificuldades com componentes de densidade semelhante, eficiência reduzida em fluidos de alta viscosidade |

| Obstáculos Operacionais | Risco de danificar produtos sensíveis ao cisalhamento, ruído e vibração, sensibilidade às flutuações do processo |

Com dificuldades para escolher a tecnologia de separação certa para seu laboratório? As limitações dos separadores centrífugos — como altos custos e potencial dano ao produto — significam que eles não são a solução perfeita para todas as aplicações. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório, oferecendo soluções personalizadas que atendem às suas necessidades específicas de separação, seja para manuseio delicado de amostras sensíveis ou clareza absoluta para partículas finas. Deixe nossos especialistas ajudá-lo a otimizar a eficiência do seu processo e proteger seus produtos valiosos. Entre em contato conosco hoje para encontrar o equipamento ideal para seu laboratório!

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Fabricante Personalizado de Peças de PTFE Teflon para Tubos de Centrífuga

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Qual é o uso do autoclave na medicina? O Papel Crítico da Esterilização na Segurança do Paciente

- Quais são as vantagens da autoclavagem em hospitais? Alcance Esterilização Incomparável para a Segurança do Paciente

- O que é uma autoclave de laboratório? Seu Guia para Esterilização com Vapor Pressurizado

- Por que é importante autoclavar os reagentes preparados antes de usar? Garanta a Esterilidade e Resultados Confiáveis

- Você precisa autoclavar vidraria? Um Guia para Esterilização vs. Limpeza