Em suma, a pulverização catódica é uma tecnologia fundamental utilizada para aplicar revestimentos funcionais ultrafinos em outros materiais. Suas aplicações variam desde a criação de camadas microscópicas em chips de computador e revestimento de implantes médicos até a produção de camadas antirreflexo em óculos e filmes especializados para células solares.

O verdadeiro valor da pulverização catódica não reside em uma única aplicação, mas em sua notável versatilidade. Ela oferece um método preciso e controlável para depositar uma vasta gama de materiais como filmes finos excepcionalmente lisos e duráveis, permitindo avanços em quase todas as indústrias de alta tecnologia.

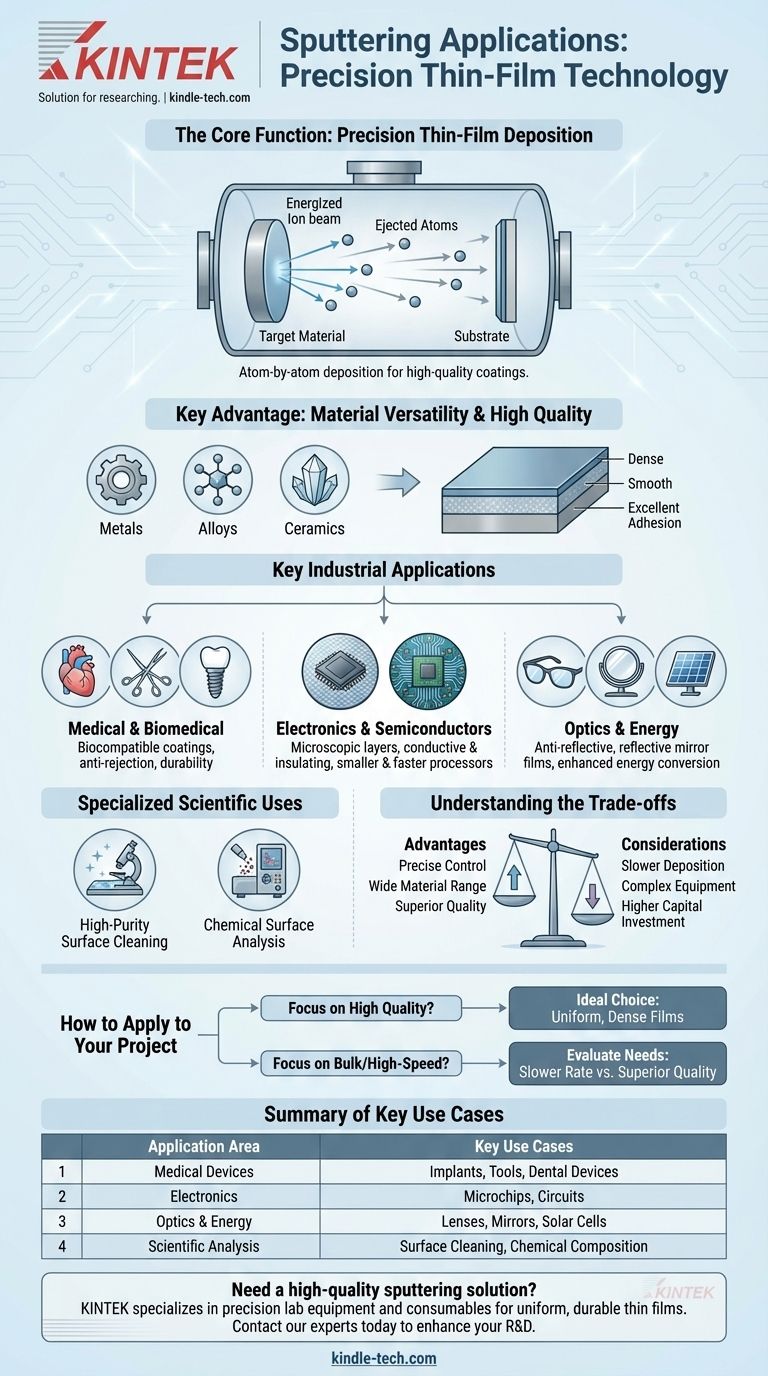

A Função Principal: Deposição de Filmes Finos de Precisão

A pulverização catódica é um tipo de Deposição Física de Vapor (PVD), um processo que ocorre dentro de uma câmara de alto vácuo. Seu principal objetivo é criar revestimentos de alta qualidade em nível atômico.

Como a Pulverização Catódica Cria um Revestimento

O processo envolve o bombardeamento de um material de origem, chamado de alvo, com íons energizados de um gás como o argônio. Este bombardeamento tem energia suficiente para desalojar átomos do material alvo. Esses átomos ejetados então viajam através do vácuo e se depositam em um substrato, construindo gradualmente um filme fino e uniforme.

A Principal Vantagem: Versatilidade de Materiais

Uma das vantagens mais significativas da pulverização catódica é sua capacidade de trabalhar com uma enorme variedade de materiais. Ela pode depositar metais puros, ligas e até mesmo materiais isolantes como cerâmicas que são difíceis ou impossíveis de depositar usando outros métodos. Ao introduzir gases reativos como oxigênio ou nitrogênio, também pode formar óxidos e nitretos altamente duráveis.

O Resultado: Filmes de Alta Qualidade

Os filmes criados por pulverização catódica são conhecidos por suas qualidades superiores. Eles são tipicamente muito densos, lisos e possuem excelente adesão ao substrato. Esse controle sobre a estrutura do filme o torna ideal para aplicações onde o desempenho e a confiabilidade são críticos.

Principais Aplicações Industriais

As capacidades únicas da pulverização catódica a tornaram indispensável em campos que dependem de materiais avançados e microfabricação.

Dispositivos Médicos e Biomédicos

A pulverização catódica é crucial para aplicar revestimentos biocompatíveis ou funcionais em dispositivos médicos. Esses revestimentos melhoram o desempenho e a segurança do paciente. Exemplos incluem revestimentos anti-rejeição em implantes, camadas duráveis em ferramentas cirúrgicas e revestimentos para implantes dentários e dispositivos de angioplastia.

Eletrônicos e Semicondutores

A indústria eletrônica moderna não existiria sem a pulverização catódica. Ela é usada para depositar as camadas condutoras e isolantes que formam os circuitos microscópicos em wafers de silício. Isso permite a criação de processadores e chips de memória menores, mais rápidos e mais potentes.

Óptica e Energia

Em óptica, a pulverização catódica é usada para aplicar revestimentos antirreflexo em lentes e óculos, melhorando a clareza e a transmissão da luz. Também é usada para criar revestimentos de espelho altamente reflexivos e filmes especializados para células solares, onde "melhores absorvedores" são necessários para aumentar a eficiência de conversão de energia.

Além dos Revestimentos: Usos Científicos Especializados

Embora a deposição de filmes finos seja seu uso principal, o processo físico subjacente da pulverização catódica também é aproveitado para outras tarefas de alta precisão.

Limpeza de Superfície de Alta Pureza

O mesmo bombardeamento iônico usado para ejetar átomos de um alvo pode ser direcionado a um substrato. Isso permite que os pesquisadores limpem meticulosamente uma superfície, removendo contaminantes átomo por átomo para preparar uma base perfeitamente pura para processos subsequentes.

Análise Química de Superfície

Ao capturar e analisar as partículas ejetadas de um alvo, os cientistas podem determinar a composição química precisa da superfície de um material. Esta técnica fornece informações valiosas para pesquisa de materiais e controle de qualidade.

Compreendendo as Desvantagens

Apesar de suas vantagens, a pulverização catódica não é uma solução universal. É um processo de alto vácuo, o que inerentemente traz duas considerações importantes.

Velocidade de Deposição

A pulverização catódica é geralmente um processo de deposição mais lento em comparação com alguns outros métodos, como a evaporação térmica. Isso a torna menos adequada para aplicações que exigem filmes muito espessos ou rendimento extremamente alto para itens de baixo custo.

Complexidade do Equipamento

A necessidade de um ambiente de alto vácuo, fontes de alimentação de alta voltagem e controles de gás de processo significa que os sistemas de pulverização catódica são complexos e representam um investimento de capital significativo. O processo requer operadores qualificados para gerenciar e manter o equipamento para obter resultados ótimos.

Como Aplicar Isso ao Seu Projeto

Decidir se a pulverização catódica é a abordagem certa depende inteiramente do seu objetivo final e dos requisitos do material.

- Se o seu foco principal é criar filmes altamente uniformes, densos e lisos para aplicações sensíveis: A pulverização catódica é uma escolha ideal, oferecendo controle incomparável sobre as propriedades do filme para óptica, eletrônicos ou dispositivos médicos.

- Se o seu foco principal é depositar ligas complexas ou compostos isolantes: A versatilidade da pulverização catódica permite trabalhar com materiais que são impossíveis de manusear com muitos métodos de revestimento alternativos.

- Se o seu foco principal é o revestimento em massa de alta velocidade em peças simples: Você deve avaliar se a qualidade superior do filme da pulverização catódica justifica sua taxa de deposição mais lenta e custo mais alto em comparação com outras técnicas de revestimento industrial.

Em última análise, o valor da pulverização catódica reside em seu controle preciso sobre a deposição de materiais, permitindo a criação de materiais e dispositivos avançados do átomo para cima.

Tabela Resumo:

| Área de Aplicação | Principais Casos de Uso |

|---|---|

| Dispositivos Médicos | Revestimentos biocompatíveis para implantes, ferramentas cirúrgicas, dispositivos dentários |

| Eletrônicos e Semicondutores | Camadas condutoras e isolantes para microchips e circuitos |

| Óptica e Energia | Revestimentos antirreflexo para lentes, filmes espelhados, camadas de células solares |

| Análise Científica | Limpeza de superfície de alta pureza, análise de composição química |

Precisa de uma solução de pulverização catódica de alta qualidade para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, incluindo sistemas avançados de pulverização catódica. Nossa experiência garante que você obtenha os filmes finos uniformes e duráveis necessários para pesquisa e desenvolvimento de ponta em eletrônicos, dispositivos médicos e energia renovável. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos de revestimento e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é um alvo de pulverização catódica para semicondutores? A Fonte Engenheirada para Filmes Finos de Alta Pureza

- O que é revestimento e filme fino? Desbloqueie a Funcionalidade de Superfície Avançada para Seus Materiais

- O que é um dispositivo de filme fino? Desvendando o Poder dos Materiais em Nanoescala

- Quais são as aplicações potenciais dos nanotubos de carbono? Melhorar o desempenho de baterias, compósitos e eletrônicos

- O grafeno pode ser feito artificialmente? Um Guia para Métodos de Síntese para a Sua Aplicação

- Qual é a síntese e o mecanismo envolvidos na preparação de nanotubos de carbono usando o processo CVD? Crescimento Controlado Mestre para Sua Aplicação

- Qual é o uso do diamante na eletrônica? Alimentando Sistemas de Alto Desempenho de Próxima Geração

- Quais são as importâncias dos nanotubos de carbono? Desbloqueando o Desempenho de Materiais de Próxima Geração