O rendimento de pulverização catódica em um sistema de feixe de íons é determinado por quatro fatores primários: a energia dos íons incidentes, a massa dos íons, o ângulo em que eles atingem o alvo e as propriedades físicas do próprio material alvo. Esses parâmetros governam coletivamente a eficiência da transferência de momento que causa a ejeção de átomos da superfície do alvo.

O princípio central da pulverização catódica é um processo de colisão física. Para controlar o rendimento de pulverização catódica, você deve controlar a transferência de energia cinética do íon incidente para os átomos do alvo, equilibrando a força do impacto contra o risco de simplesmente enterrar o íon profundamente dentro do alvo.

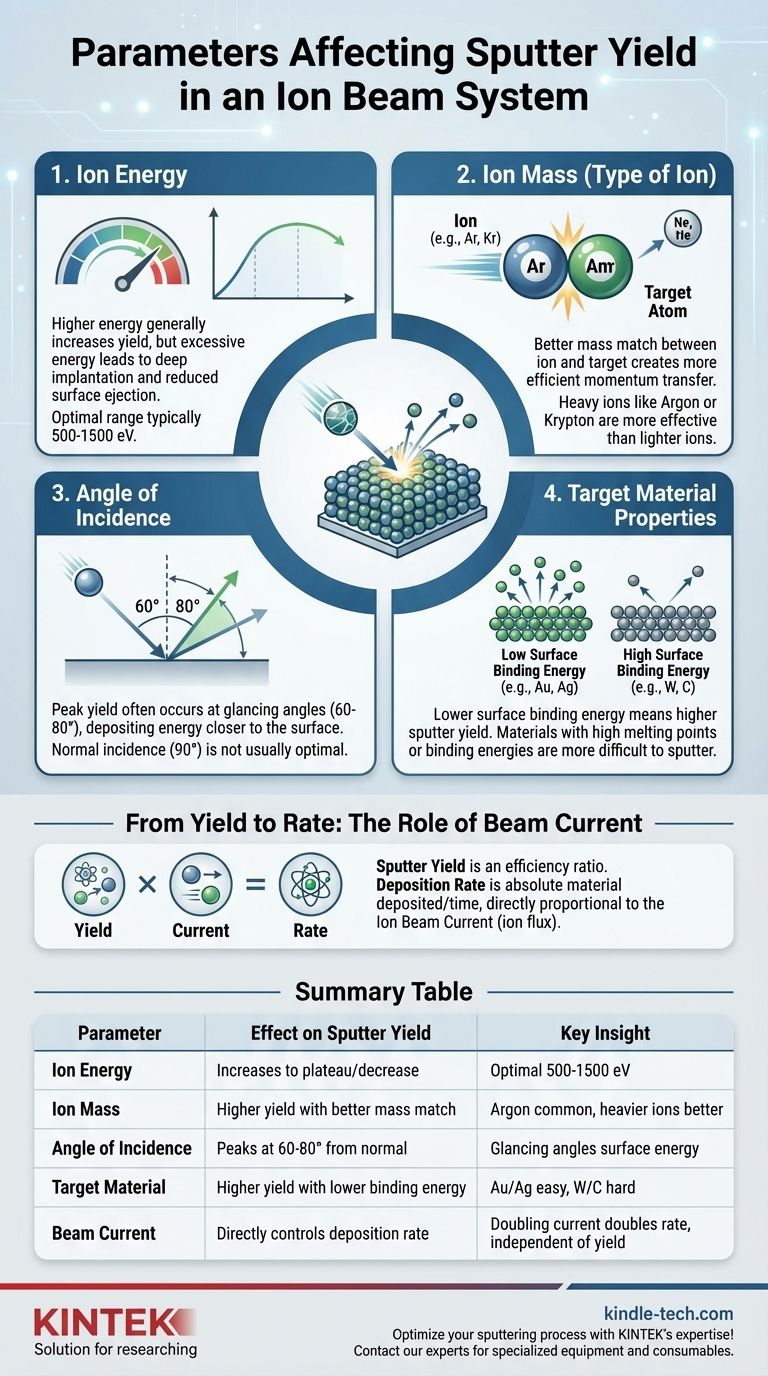

Os Parâmetros Centrais que Governam o Rendimento de Pulverização Catódica

Compreender como cada parâmetro influencia o processo de pulverização catódica é fundamental para otimizar seus resultados, seja seu objetivo a taxa máxima de deposição ou a qualidade precisa do filme.

Energia do Íon

A energia cinética dos íons incidentes é um impulsionador primário do rendimento de pulverização catódica. À medida que a energia do íon aumenta, o rendimento de pulverização catódica geralmente sobe porque cada íon tem mais energia para transferir no impacto, criando uma cascata de colisão maior dentro do alvo.

No entanto, essa relação não é linear. Acima de um certo limiar de energia (tipicamente na faixa de alguns a dezenas de keV), o rendimento começa a estabilizar ou até mesmo diminuir. Isso ocorre porque íons de energia muito alta penetram mais profundamente no alvo, dissipando sua energia muito abaixo da superfície, o que torna menos provável a ejeção de um átomo.

Massa do Íon (Tipo de Íon)

A massa do íon do gás de pulverização catódica em relação à massa do átomo alvo é crítica. Uma melhor correspondência de massa entre o íon e o átomo alvo resulta em uma transferência de momento mais eficiente e um rendimento de pulverização catódica mais alto.

Pense nisso como bilhar: um íon pesado (como Argônio ou Criptônio) atingindo um alvo é como uma bola de boliche atingindo pinos. Um íon leve (como Neônio ou Hélio) é como uma bola de tênis; ele transferirá menos momento e provavelmente apenas ricocheteará ou se implantará. Por essa razão, o Argônio é uma escolha comum e eficaz para muitos materiais.

Ângulo de Incidência

O ângulo em que o feixe de íons atinge o alvo tem um impacto significativo no rendimento. Para a maioria dos materiais, o rendimento de pulverização catódica não é o mais alto em incidência normal (90 graus).

Em vez disso, o rendimento tipicamente atinge o pico em um ângulo não normal, frequentemente entre 60 e 80 graus da normal da superfície. Nesses ângulos rasos, a energia do íon é depositada mais perto da superfície, aumentando a probabilidade de que a cascata de colisão resultante ejetará um átomo. Em ângulos muito rasos, o íon é mais propenso a simplesmente refletir na superfície.

Propriedades do Material Alvo

O rendimento de pulverização catódica está intrinsecamente ligado ao próprio material alvo, especificamente à sua energia de ligação superficial. Esta é a energia necessária para remover um átomo da superfície.

Materiais com menores energias de ligação superficial (como ouro, prata ou cobre) terão um rendimento de pulverização catódica mais alto sob as mesmas condições. Por outro lado, materiais com energias de ligação muito altas ou altos pontos de fusão (como tungstênio, molibdênio ou carbono) são muito mais difíceis de pulverizar e têm um rendimento menor.

Do Rendimento à Taxa: O Papel da Corrente do Feixe

Embora os parâmetros acima definam o rendimento (átomos por íon), o objetivo prático é frequentemente controlar a taxa de deposição (espessura do filme por unidade de tempo). É aqui que a corrente do feixe de íons se torna o fator dominante.

Distinguindo Rendimento de Taxa

É crucial separar esses dois conceitos. O Rendimento de Pulverização Catódica é uma relação de eficiência: o número de átomos do alvo ejetados para cada íon incidente. A Taxa de Deposição é uma medida absoluta de material depositado ao longo do tempo.

O Impacto da Corrente do Feixe de Íons

A corrente do feixe de íons é uma medida do número de íons atingindo o alvo por segundo (fluxo de íons). Portanto, a taxa geral de remoção de material é um produto direto do rendimento de pulverização catódica e da corrente do feixe.

Se você dobrar a corrente do feixe, mantendo todos os outros parâmetros constantes, você dobrará a taxa de deposição. Isso torna a corrente do feixe a alavanca principal para controlar o rendimento do processo.

Compreendendo as Compensações

Otimizar um parâmetro frequentemente envolve comprometer outro. Um processo bem-sucedido requer o equilíbrio desses fatores concorrentes.

Energia vs. Implantação

Embora uma energia mais alta possa aumentar o rendimento, ela também aumenta a chance de implantação de íons. Esses íons incorporados podem se tornar impurezas em seu alvo e podem até ser re-pulverizados, levando à contaminação em seu filme depositado.

Taxa vs. Uniformidade

Usar um ângulo não normal para maximizar o rendimento de pulverização catódica pode, às vezes, levar a uma "pluma" altamente direcional de material pulverizado. Como observado, isso pode dificultar a obtenção de uma espessura de filme uniforme em uma grande área de substrato, o que é um desafio conhecido para sistemas de feixe de íons.

Taxa vs. Dano ao Alvo

Levar a corrente e a energia do feixe aos seus máximos para uma alta taxa de deposição gera um calor significativo no alvo. Isso pode fazer com que o alvo rache, deforme ou até derreta, levando à instabilidade do processo e defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Seus parâmetros ideais dependem inteiramente do seu objetivo principal. Use estas diretrizes para informar o desenvolvimento do seu processo.

- Se o seu foco principal é a taxa máxima de deposição: Use um íon pesado (como Argônio), aumente a energia do íon para a faixa ideal (por exemplo, 500-1500 eV), encontre o ângulo de rendimento máximo (frequentemente 60-70°) e maximize a corrente do feixe de íons.

- Se o seu foco principal é depositar um filme com contaminação mínima: Use menor energia de íons para reduzir a implantação e considere um gás nobre de alta pureza como Criptônio ou Xenônio.

- Se o seu foco principal é pulverizar um material delicado ou multicomponente: Use menor energia e corrente de íons para minimizar danos à superfície e evitar a pulverização preferencial de um elemento sobre outro.

Dominar seu processo de pulverização catódica vem da compreensão de como esses parâmetros fundamentais interagem para produzir o resultado desejado.

Tabela Resumo:

| Parâmetro | Efeito no Rendimento de Pulverização Catódica | Informação Chave |

|---|---|---|

| Energia do Íon | Aumenta até um platô, depois pode diminuir | Faixa ideal tipicamente 500-1500 eV para rendimento máximo |

| Massa do Íon | Maior rendimento com melhor correspondência de massa com o alvo | Argônio é comum; íons mais pesados como Criptônio para melhor transferência de momento |

| Ângulo de Incidência | Pico em 60-80° da normal | Ângulos rasos depositam energia mais perto da superfície |

| Material Alvo | Maior rendimento com menor energia de ligação superficial | Ouro/prata pulverizam facilmente; tungstênio/carbono são difíceis |

| Corrente do Feixe | Controla diretamente a taxa de deposição (átomos/segundo) | Dobrar a corrente dobra a taxa, independente do rendimento |

Otimize seu processo de pulverização catódica com a expertise da KINTEK! Seja para maximizar as taxas de deposição, minimizar a contaminação ou lidar com materiais delicados, nossos equipamentos e consumíveis de laboratório especializados são projetados para atender às suas exigências laboratoriais precisas. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em filmes finos com os parâmetros de feixe de íons e configuração de equipamento corretos.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia