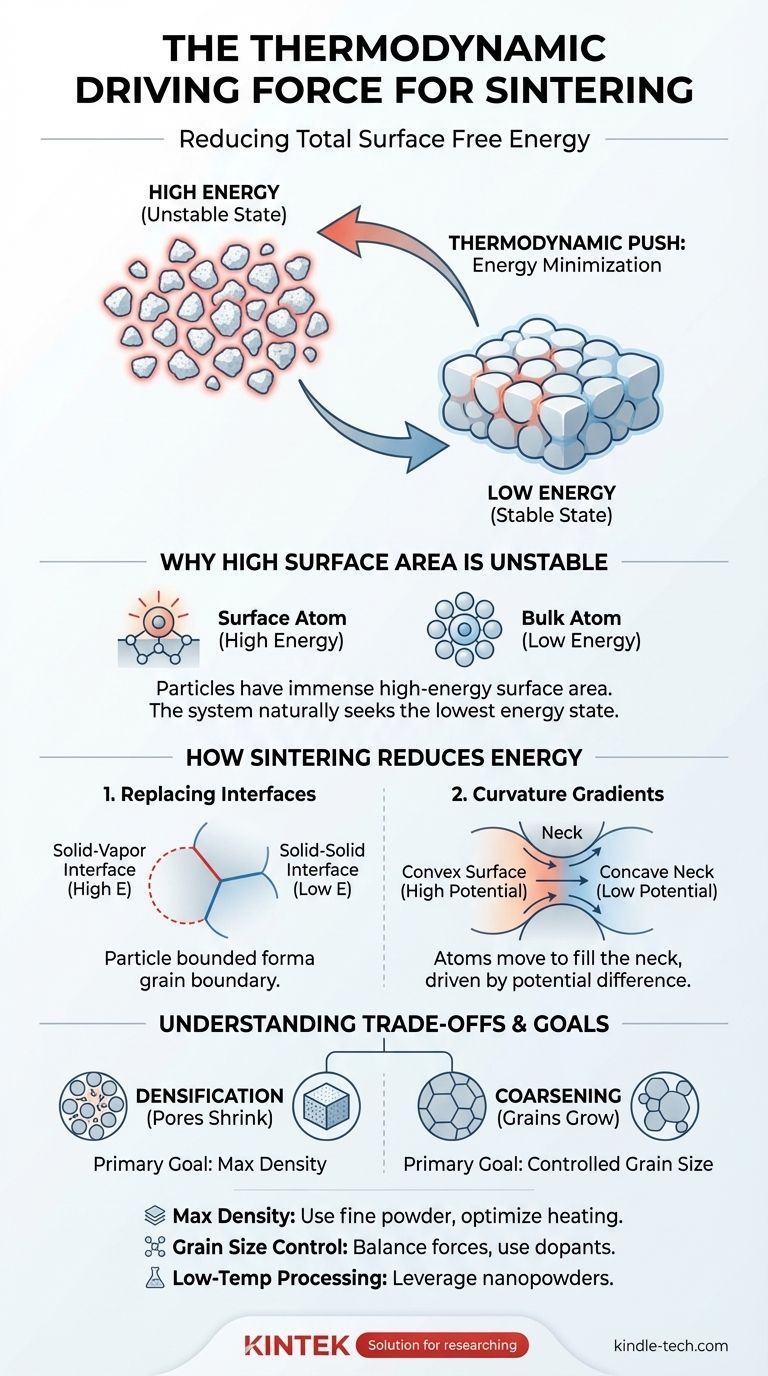

A força motriz termodinâmica fundamental para a sinterização é a redução da energia livre de superfície total de um sistema. Uma coleção de partículas individuais possui uma enorme quantidade de área de superfície de alta energia em comparação com um único sólido denso da mesma massa. A sinterização é o processo ativado termicamente pelo qual o sistema diminui sua energia geral, substituindo essas interfaces sólido-vapor de alta energia por interfaces sólido-sólido de menor energia, fazendo com que as partículas se liguem.

A sinterização é fundamentalmente um processo de minimização de energia. Uma coleção de partículas finas existe em um estado de alta energia e instável. O sistema busca naturalmente reduzir esse excesso de energia superficial, ligando as partículas, formando uma estrutura mais densa e estável.

Por que a Alta Área Superficial é Instável

Para compreender a força motriz, devemos primeiro entender por que um pó é inerentemente menos estável do que um bloco sólido.

O Conceito de Energia Superficial

Os átomos dentro do volume de um material estão ligados aos seus vizinhos em todos os lados, criando um estado estável e de baixa energia.

Os átomos em uma superfície, no entanto, têm menos átomos vizinhos para se ligar. Essa falta de ligação completa os deixa em um estado de energia mais alto e desfavorável. Esse excesso de energia na superfície é chamado de energia superficial ou tensão superficial.

O Objetivo de um Sistema: Minimização de Energia

Como uma bola rolando ladeira abaixo, todos os sistemas físicos tendem naturalmente ao seu estado de energia mais baixo possível.

Para uma coleção de partículas de pó, o estado de menor energia é um único sólido denso com área de superfície mínima. A vasta área de superfície do pó representa uma quantidade significativa de energia potencial armazenada, que fornece o "impulso" termodinâmico para que a sinterização ocorra.

Como a Sinterização Reduz a Energia do Sistema

A sinterização é o caminho que o material percorre para liberar essa energia superficial armazenada. Isso é feito alterando a geometria do sistema em nível atômico.

Substituindo Superfícies de Alta Energia

O cerne do processo envolve a eliminação das interfaces sólido-vapor de alta energia (as superfícies das partículas) e a sua substituição por interfaces sólido-sólido de menor energia, que conhecemos como contornos de grão.

Embora os contornos de grão também representem um aumento de energia em relação a um monocristal perfeito, a energia dessa nova interface é significativamente menor do que a energia das duas superfícies livres que ela substituiu.

O Papel dos Gradientes de Curvatura

A força motriz é mais intensa nos pontos de contato entre as partículas. Esses pontos de contato formam pequenos "pescoços" côncavos.

Os átomos nas superfícies convexas das partículas têm um potencial químico mais alto (estão em um estado de energia mais alto) do que os átomos na região côncava do pescoço. Essa diferença de potencial, ou gradiente de curvatura, impulsiona a difusão líquida de átomos das superfícies das partículas para o pescoço em crescimento.

O Resultado: Densificação

À medida que os átomos se movem para formar e crescer esses pescoços, os centros das partículas se aproximam.

Essa ação microscópica resulta na contração macroscópica do compactado de pó e na eliminação dos poros entre as partículas. Esse processo é conhecido como densificação.

Compreendendo as Compensações

A força motriz explica por que a sinterização acontece, mas não acontece isoladamente. É crucial distinguir a força motriz dos mecanismos que a possibilitam.

Força Motriz vs. Transporte Atômico

A redução da energia superficial é a razão termodinâmica para a sinterização. No entanto, para que ela realmente ocorra, os átomos devem se mover fisicamente.

Esse movimento ocorre através de vários mecanismos de transporte atômico (por exemplo, difusão superficial, difusão de contorno de grão), que são ativados apenas com energia térmica suficiente (calor). Sem calor, a força motriz existe, mas os átomos não têm mobilidade para agir sobre ela.

O Processo Concorrente: Coarsening (Crescimento de Grão)

A densificação não é o único processo que reduz a energia do sistema. O coarsening, ou crescimento de grão, também ocorre.

Durante o coarsening, grãos maiores crescem à custa de grãos menores, o que reduz a área total dos contornos de grão no sistema. Isso também diminui a energia do sistema, mas não necessariamente aumenta sua densidade. Gerenciar o equilíbrio entre densificação e coarsening é um desafio primordial no processamento de materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essa força motriz fundamental permite manipular o processo de sinterização para alcançar resultados específicos do material.

- Se o seu foco principal é alcançar a densidade máxima: Seu objetivo é usar condições de processamento (como tamanho de partícula inicial menor e perfis de aquecimento específicos) que maximizem a força motriz para a densificação, minimizando os mecanismos de transporte que levam ao coarsening.

- Se o seu foco principal é controlar o tamanho de grão final: Você deve equilibrar cuidadosamente a força motriz para a densificação com a força motriz para o crescimento de grão, muitas vezes usando dopantes para fixar os contornos de grão ou empregando técnicas avançadas como a sinterização assistida por campo.

- Se o seu foco principal é o processamento em baixa temperatura: Você deve maximizar a força motriz inicial usando nanopós, que possuem uma área de superfície excepcionalmente alta e, portanto, são muito mais termodinamicamente impulsionados a sinterizar em temperaturas mais baixas.

Em última análise, ver a sinterização como um esforço implacável de um sistema para se livrar do excesso de energia superficial é a chave para controlar inteligentemente as propriedades finais do seu material.

Tabela Resumo:

| Conceito Chave | Papel na Força Motriz da Sinterização |

|---|---|

| Energia Superficial | O estado de alta energia dos átomos superficiais cria instabilidade em pós. |

| Minimização de Energia | A tendência natural do sistema de se mover para um estado de energia mais baixo. |

| Sólido-Vapor para Sólido-Sólido | Substituição de superfícies de partículas de alta energia por contornos de grão de menor energia. |

| Gradientes de Curvatura | Cria uma diferença de potencial químico que impulsiona a difusão atômica para os pescoços entre as partículas. |

Pronto para aproveitar os princípios da sinterização para otimizar o processamento dos seus materiais?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e o suporte especializado de que você precisa para dominar a sinterização para sua aplicação específica — seja seu objetivo densidade máxima, tamanho de grão controlado ou processamento em baixa temperatura. Nossa linha de fornos de sinterização e consumíveis é projetada para ajudá-lo a alcançar resultados precisos e repetíveis.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a desbloquear todo o potencial dos seus materiais.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação

- Como você controla um forno mufla? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto