Em essência, o processo de moldagem por prensagem utiliza um molde aquecido e pressão imensa para moldar uma matéria-prima em uma peça acabada. Uma quantidade pré-medida de material é colocada na cavidade do molde aberto, o molde é fechado e, em seguida, calor e pressão são aplicados simultaneamente. Isso força o material a preencher o formato do molde e o mantém ali até que ele se cure em um estado sólido e estável.

O princípio central da moldagem por prensagem, frequentemente chamada de moldagem por compressão, é a aplicação direta de calor e pressão a um material dentro de um molde fechado, desencadeando uma mudança química ou física que fixa permanentemente a forma da peça.

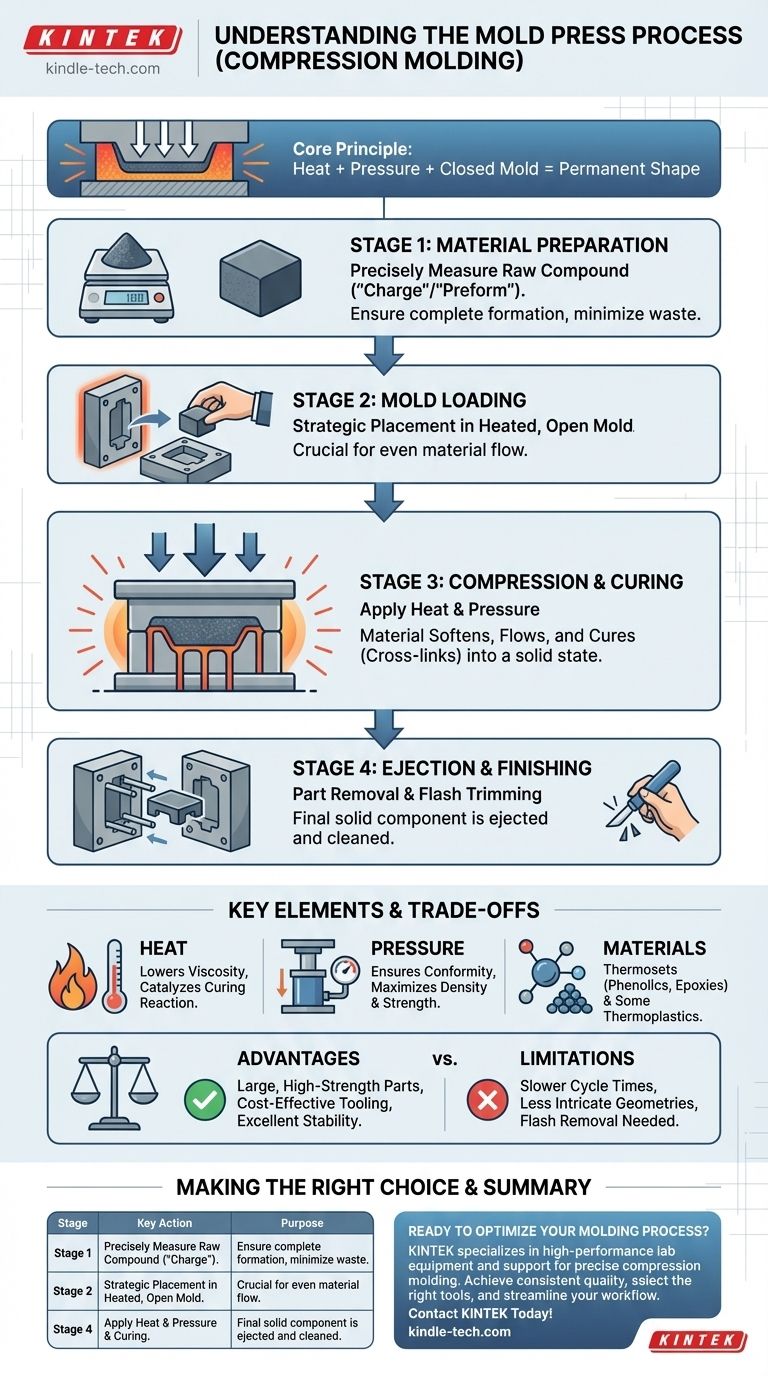

O Processo de Moldagem por Compressão Passo a Passo

Para compreender totalmente o método, é melhor dividi-lo em suas fases operacionais distintas. Cada etapa é fundamental para produzir um componente acabado de alta qualidade.

Fase 1: Preparação do Material

O processo começa com a preparação do composto de moldagem bruto. Este material, frequentemente um polímero termofixo, é medido com precisão para garantir que a peça final seja completa sem desperdício excessivo. Esta quantidade medida é conhecida como a "carga" ou "pré-forma."

Fase 2: Carregamento do Molde

A pré-forma é então colocada estrategicamente na metade inferior de um molde aberto e aquecido. A colocação é crucial para garantir que o material flua uniformemente por toda a cavidade durante a compressão.

Fase 3: Compressão e Cura

A metade superior do molde é fechada, aplicando pressão imensa sobre a pré-forma. A combinação do calor do molde e da pressão aplicada faz com que o material amoleça, flua e preencha todos os detalhes da cavidade do molde.

Este calor e pressão são mantidos por um período específico. Durante este "tempo de cura," o material termofixo sofre uma reação química irreversível (reticulação), endurecendo-o em sua forma final e sólida.

Fase 4: Ejeção e Acabamento

Assim que a cura é concluída, o molde é aberto e a peça acabada é removida, muitas vezes com a ajuda de pinos ejetores. A peça pode ter uma pequena quantidade de material em excesso, chamado de "rebarba" (flash), ao redor das bordas, que é aparado em uma etapa final de acabamento.

Elementos Chave: Material, Calor e Pressão

O sucesso da moldagem por compressão depende do controle preciso e da interação de três elementos centrais. Entender seus papéis é fundamental para entender o processo em si.

O Papel do Calor

O calor serve a duas funções principais. Primeiro, ele reduz a viscosidade do composto de moldagem, permitindo que ele flua e se conforme à geometria do molde. Segundo, e mais criticamente para termofixos, ele atua como catalisador para a reação de cura, transformando o material de um composto maleável em um sólido rígido e durável.

A Função da Pressão

A pressão é a força que garante a conformidade completa do material com o molde. Ela força o composto a entrar em todos os cantos e detalhes, espreme qualquer ar ou gás aprisionado e maximiza a densidade e a resistência da peça final.

Materiais Adequados

A moldagem por compressão é mais famosa por seu uso em resinas termofixas como fenólicos, epóxis e silicones. Esses materiais são ideais porque curam em um estado permanentemente endurecido sob calor.

O processo também pode ser adaptado para alguns materiais termoplásticos, especialmente para a produção de formas simples onde a velocidade de outros métodos, como a moldagem por injeção, não é necessária.

Compreendendo as Compensações (Trade-offs)

Como qualquer processo de fabricação, a moldagem por compressão tem vantagens e limitações distintas que a tornam adequada para aplicações específicas.

Vantagens Principais

A principal força deste processo é a sua capacidade de produzir peças muito grandes e de alta resistência com excelente estabilidade dimensional. As ferramentas (os moldes) também podem ser menos complexas e, portanto, mais econômicas do que as necessárias para a moldagem por injeção de alta pressão. É excepcionalmente adequada para materiais compósitos com alto teor de fibra.

Limitações Comuns

O principal inconveniente é o tempo de ciclo. A necessidade de manter a peça sob calor e pressão para a cura torna o processo mais lento do que a moldagem por injeção. Isso a torna menos ideal para a produção de altíssimo volume de peças pequenas. Além disso, alcançar geometrias altamente intrincadas ou peças com rebaixos pode ser desafiador.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de fabricação correto requer alinhar suas capacidades com os objetivos específicos do seu projeto.

- Se o seu foco principal são peças grandes, fortes e relativamente simples (como painéis automotivos ou caixas elétricas): A moldagem por compressão é frequentemente a escolha mais eficaz e econômica.

- Se o seu foco principal é a produção de alto volume de peças pequenas e complexas (como peças de LEGO ou conectores eletrônicos): A moldagem por injeção é quase sempre a alternativa superior.

- Se o seu foco principal é a criação de ferramentas econômicas para volumes de produção moderados: Os moldes mais simples usados na moldagem por compressão podem proporcionar uma vantagem de custo significativa.

Em última análise, a escolha da moldagem por compressão é uma decisão estratégica baseada no tamanho da peça, nos requisitos de material e no volume de produção.

Tabela Resumo:

| Fase | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação do Material | Medir precisamente a matéria-prima (carga/pré-forma). | Garantir a formação completa da peça sem desperdício. |

| 2. Carregamento do Molde | Colocar a pré-forma na metade inferior do molde aquecido. | Posicionar o material para um fluxo uniforme durante a compressão. |

| 3. Compressão e Cura | Fechar o molde, aplicar calor e pressão por um tempo de cura definido. | Amolecer o material para preencher o molde e endurecê-lo através da cura. |

| 4. Ejeção e Acabamento | Abrir o molde, ejetar a peça e aparar qualquer rebarba em excesso. | Remover o componente sólido e acabado. |

Pronto para Otimizar Seu Processo de Moldagem?

Compreender os fundamentos da moldagem por compressão é o primeiro passo. Implementá-la de forma eficaz com o equipamento certo é o que gera resultados. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, fornecendo a maquinaria confiável e o suporte especializado necessários para operações de moldagem precisas e eficientes.

Nós ajudamos você a:

- Alcançar peças consistentes e de alta qualidade com calor e pressão controlados.

- Selecionar o equipamento certo para seu material específico e volume de produção.

- Otimizar seu fluxo de trabalho desde a preparação do material até o acabamento final.

Vamos discutir os requisitos do seu projeto. Nossos especialistas estão prontos para ajudá-lo a escolher a solução perfeita para as necessidades do seu laboratório.

Entre em contato com a KINTEK hoje mesmo para começar!

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Molde de Prensagem de Pastilhas de Pó para Anel de Aço XRF & KBR para FTIR

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Molde de Prensa Infravermelha de Laboratório

As pessoas também perguntam

- Qual o papel dos moldes na formação de chapas de Rutênio? Domine a Fabricação de Rutênio de Alta Densidade

- Como o aquecimento convencional difere do aquecimento por indução? Aquecimento Direto vs. Indireto Explicado

- O que é o método de moldagem por prensagem a quente? Um Guia para Moldar Materiais com Calor e Pressão

- Qual é a faixa de temperatura para moldagem por compressão? Otimize seu processo para peças perfeitas

- Quais são os diferentes tipos de prensas térmicas? Escolha a tecnologia de aquecimento certa para sua aplicação