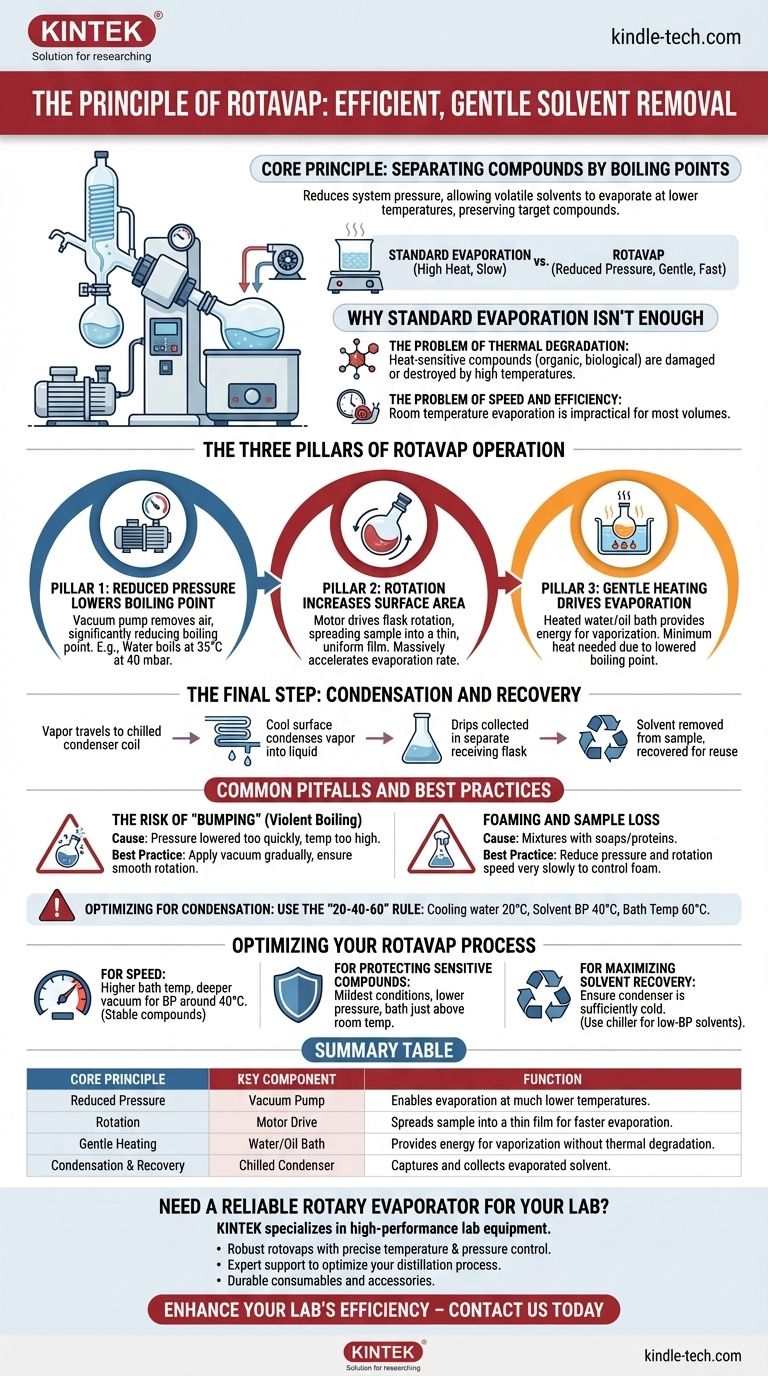

Em sua essência, um evaporador rotativo, ou rotavapor, separa compostos químicos com base em seus pontos de ebulição. Ele consegue isso reduzindo a pressão dentro do sistema, o que permite que um solvente volátil evapore a uma temperatura muito mais baixa do que faria em pressão atmosférica normal. Este processo de evaporação suave remove eficientemente o solvente, preservando a integridade do composto alvo que fica para trás.

O princípio central de um rotavapor é que o ponto de ebulição de um líquido diminui à medida que a pressão acima dele diminui. O equipamento aproveita essa lei física combinando pressão reduzida, calor suave e rotação do balão para destilar solventes de uma amostra de forma rápida e segura.

Por Que a Evaporação Padrão Não é Suficiente

Antes de entender como um rotavapor funciona, é crucial entender os problemas que ele resolve em comparação com métodos mais simples, como aquecer um béquer em uma chapa de aquecimento.

O Problema da Degradação Térmica

Muitos compostos orgânicos e biológicos são sensíveis ao calor. Ferver um solvente em pressão atmosférica geralmente requer temperaturas altas o suficiente para danificar ou destruir completamente a substância não volátil desejada que você está tentando isolar.

O Problema da Velocidade e Eficiência

Simplesmente deixar um solvente evaporar em temperatura ambiente é extremamente lento. Embora suave, é impraticável para os volumes usados na maioria dos fluxos de trabalho de laboratório. Um rotavapor é projetado para superar ambos esses desafios fundamentais.

Os Três Pilares da Operação do Rotavapor

A eficiência de um evaporador rotativo vem da sinergia de três ações principais: redução da pressão, aumento da área de superfície através da rotação e aplicação de calor controlado.

Pilar 1: Pressão Reduzida Diminui o Ponto de Ebulição

O componente mais crítico é uma bomba de vácuo, que remove o ar do aparelho. Ao diminuir a pressão dentro do sistema, o ponto de ebulição do solvente é significativamente reduzido.

Por exemplo, a água ferve a 100°C (212°F) na pressão atmosférica padrão, mas ferve a apenas 35°C (95°F) a uma pressão de 40 mbar. Isso permite a evaporação sem aquecimento agressivo.

Pilar 2: A Rotação Aumenta a Área de Superfície

O motor aciona a rotação contínua do balão de evaporação. Esta ação espalha a amostra em uma película fina e uniforme na parede interna do balão.

Isso aumenta drasticamente a área de superfície do líquido exposta ao vácuo e ao calor, o que acelera massivamente a taxa de evaporação. É o mesmo princípio de uma toalha molhada secar mais rápido quando estendida do que quando amassada.

Pilar 3: Aquecimento Suave Impulsiona a Evaporação

O balão de evaporação é parcialmente submerso em um banho de água ou óleo aquecido. Este banho fornece uma fonte consistente e suave de energia (o calor latente de vaporização) necessária para converter o solvente líquido em gás.

Como o ponto de ebulição já foi reduzido pelo vácuo, este calor pode ser mantido no mínimo, protegendo a amostra.

A Etapa Final: Condensação e Recuperação

À medida que o solvente evapora, o vapor viaja para uma serpentina condensadora resfriada. A superfície fria faz com que o vapor condense de volta em líquido, onde goteja e é coletado em um balão receptor separado. Isso não apenas remove o solvente da amostra, mas também permite que ele seja recuperado para reutilização ou descarte adequado.

Armadilhas Comuns e Melhores Práticas

Embora altamente eficaz, operar um rotavapor requer uma compreensão de seus problemas potenciais para garantir uma separação segura e bem-sucedida.

O Risco de "Bumping" (Efervescência Súbita)

Bumping é a ebulição súbita e violenta de um líquido. Isso pode acontecer se a pressão for reduzida muito rapidamente ou a temperatura for muito alta, fazendo com que você perca uma parte de sua valiosa amostra, pois ela espirra no condensador.

Para evitar isso, sempre aplique o vácuo gradualmente e garanta que a rotação do balão seja suave e estável antes de imergi-lo no banho de aquecimento.

Espuma e Perda de Amostra

Algumas misturas, especialmente aquelas contendo sabões ou proteínas, tendem a espumar sob vácuo. Essa espuma pode facilmente viajar para o condensador, contaminando seu solvente recuperado e causando perda de amostra.

Se sua amostra espumar, você deve reduzir a pressão e a velocidade de rotação muito lentamente para mantê-la sob controle.

Manutenção do Gradiente de Temperatura Adequado

Para uma condensação eficiente, um diferencial de temperatura é fundamental. Uma regra prática comum é a regra "20-40-60": se a água de resfriamento estiver a 20°C, o ponto de ebulição do solvente sob vácuo deve ser em torno de 40°C, e o banho de aquecimento deve ser ajustado para cerca de 60°C.

Otimizando Seu Processo de Rotavapor

Como você define seus parâmetros depende inteiramente do seu objetivo. Não existe uma configuração "correta" única; existe apenas a melhor configuração para sua aplicação específica.

- Se seu foco principal é a velocidade: Use uma temperatura de banho mais alta e um vácuo mais profundo que reduza o ponto de ebulição do solvente para cerca de 40°C. Essa abordagem agressiva é adequada para compostos estáveis.

- Se seu foco principal é proteger um composto altamente sensível: Use as condições mais brandas possíveis. Diminua significativamente a pressão e use uma temperatura de banho que seja apenas alguns graus mais quente que a temperatura ambiente.

- Se seu foco principal é maximizar a recuperação do solvente: Certifique-se de que seu condensador esteja suficientemente frio para capturar todo o vapor. Para solventes com ponto de ebulição muito baixo, como diclorometano, um chiller ajustado para uma temperatura baixa é muito mais eficaz do que a água da torneira padrão.

Ao entender esses princípios fundamentais, você pode controlar com confiança o processo de separação, protegendo sua amostra e alcançando uma destilação rápida e eficiente.

Tabela Resumo:

| Princípio Fundamental | Componente Chave | Função |

|---|---|---|

| Pressão Reduzida Diminui o Ponto de Ebulição | Bomba de Vácuo | Permite a evaporação em temperaturas muito mais baixas |

| A Rotação Aumenta a Área de Superfície | Acionamento do Motor | Espalha a amostra em uma película fina para uma evaporação mais rápida |

| Aquecimento Suave Impulsiona a Evaporação | Banho de Água/Óleo | Fornece energia para a vaporização sem degradação térmica |

| Condensação e Recuperação | Condensador Resfriado | Captura e coleta o solvente evaporado para reutilização ou descarte |

Precisa de um Evaporador Rotativo Confiável para o Seu Laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo evaporadores rotativos projetados para remoção eficiente e suave de solventes. Seja você trabalhando com compostos sensíveis ao calor ou precisando maximizar a recuperação de solventes, nossas soluções garantem controle preciso e resultados confiáveis.

Nós fornecemos:

- Rotavapores robustos com controle preciso de temperatura e pressão.

- Suporte especializado para ajudá-lo a otimizar seu processo de destilação.

- Consumíveis duráveis e acessórios para desempenho a longo prazo.

Aumente a eficiência do seu laboratório e proteja suas valiosas amostras—entre em contato conosco hoje para encontrar o evaporador rotativo perfeito para suas necessidades!

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que determina o grau de vácuo alcançável por uma bomba de vácuo de circulação de água? Desvende a Física dos Seus Limites

- Qual é a importância de uma bomba de vácuo para interfaces híbridas do tipo Schottky? Alcance Pureza e Ligação em Nível Atômico

- Por que uma bomba de vácuo de circulação de água é adequada para lidar com gases inflamáveis ou explosivos? Segurança Inerente Através da Compressão Isotérmica

- Como funciona uma bomba de vácuo de circulação de água? Descubra o Princípio Eficiente do Pistão Líquido

- Qual é o propósito da câmara de compressão em uma bomba de vácuo? O Coração da Geração de Vácuo