Em sua essência, um reator em batelada opera em um ciclo sequencial e não contínuo. Os reagentes são carregados em um vaso, a reação química é permitida prosseguir sob condições controladas por um tempo determinado e, em seguida, a mistura final do produto é descarregada. Todo esse processo ocorre em uma única peça de equipamento antes que o ciclo comece novamente.

Um reator em batelada é um sistema fechado onde todas as operações — carregamento, reação e descarga — ocorrem sequencialmente no mesmo vaso. Sua característica definidora é a flexibilidade operacional, que vem ao custo de tempo de inatividade não produtivo entre as bateladas.

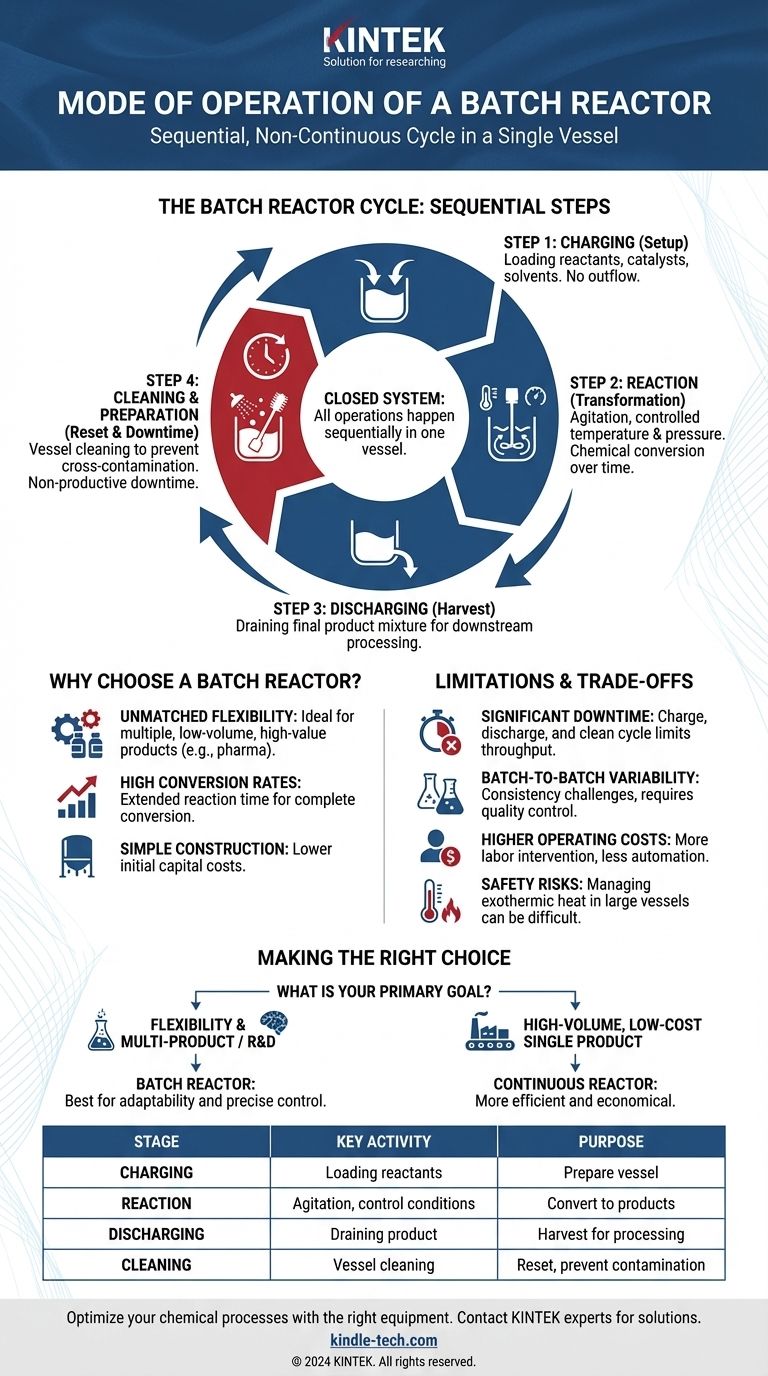

A Anatomia de um Ciclo de Reator em Batelada

Entender o modo de operação significa entender suas etapas sequenciais distintas. Cada etapa serve a um propósito específico, e o tempo gasto em etapas que não são de reação é um fator crítico na eficiência geral do reator.

Etapa 1: Carregamento (A Preparação)

O ciclo começa carregando os reagentes no vaso do reator. Isso também pode incluir a adição de solventes, catalisadores ou outros agentes necessários. Durante esta fase, não há saída do vaso.

Etapa 2: Reação (A Transformação)

Uma vez carregado, a reação é iniciada. O conteúdo é tipicamente agitado com um impulsor para garantir que esteja bem misturado, promovendo temperatura e concentração uniformes em todo o vaso.

Crucialmente, condições como temperatura e pressão são cuidadosamente controladas usando jaquetas de aquecimento/resfriamento externas ou serpentinas internas. A reação prossegue por um tempo predeterminado, durante o qual a composição química da mistura muda continuamente à medida que os reagentes são convertidos em produtos.

Etapa 3: Descarga (A Colheita)

Após o tempo de reação desejado ter decorrido e a conversão alvo ser alcançada, a reação é interrompida. Toda a mistura resultante, incluindo produtos, subprodutos e quaisquer materiais de partida não reagidos, é então drenada ou descarregada do reator para processamento a jusante, como separação e purificação.

Etapa 4: Limpeza e Preparação (O Reinício)

Esta etapa final é frequentemente a que mais contribui para a ineficiência de um reator em batelada. O vaso deve ser limpo e preparado para a próxima corrida para evitar contaminação cruzada. Este tempo de inatividade é tempo não produtivo que limita a produção geral da instalação.

Por Que Escolher um Reator em Batelada?

Apesar do tempo de inatividade, os reatores em batelada são um pilar da indústria química por várias razões principais.

Flexibilidade Incomparável

Um único reator em batelada pode ser usado para produzir muitos produtos diferentes. Isso o torna ideal para a fabricação de produtos de baixo volume e alto valor, como produtos farmacêuticos ou produtos químicos especiais, ou para instalações que precisam mudar de produção com frequência.

Altas Taxas de Conversão

Como os reagentes podem ser mantidos no reator por um período prolongado, é possível atingir altas taxas de conversão. Esta é uma vantagem significativa para reações que progridem lentamente ou precisam ser levadas à conclusão.

Construção Simples

Em relação aos sistemas contínuos, o projeto básico de um reator em batelada é mecanicamente simples. Isso geralmente se traduz em custos de capital iniciais mais baixos para o próprio equipamento.

Entendendo as Compensações: As Limitações da Operação em Batelada

A escolha de um reator em batelada vem com compensações operacionais significativas que devem ser consideradas.

Tempo de Inatividade Significativo

Como mencionado, o ciclo de carregamento, descarga e limpeza representa tempo improdutivo. Para produtos químicos de commodities de alto volume, essa ineficiência torna o processamento em batelada economicamente inviável em comparação com alternativas contínuas.

Variabilidade de Batelada para Batelada

Alcançar consistência perfeita entre cada batelada pode ser um desafio. Pequenas variações nos volumes de carregamento, tempo de reação ou perfis de temperatura podem levar a pequenas diferenças na qualidade do produto, o que requer controle de qualidade rigoroso.

Custos Operacionais Mais Altos por Unidade

A natureza de parar e começar do processamento em batelada muitas vezes requer mais intervenção humana por unidade de produto em comparação com uma planta contínua altamente automatizada. Isso pode levar a custos operacionais gerais mais altos, especialmente em escala.

Segurança com Reações Exotérmicas

O gerenciamento da remoção de calor pode ser difícil em grandes reatores em batelada. Para reações altamente exotérmicas, o risco de uma fuga térmica — um aumento perigoso e descontrolado de temperatura e pressão — é uma séria consideração de segurança que pode ser gerenciada mais facilmente em sistemas contínuos.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar um reator em batelada é ditada pelos objetivos específicos do seu processo químico.

- Se seu foco principal é flexibilidade e produção de múltiplos produtos em uma única planta: O reator em batelada é a escolha ideal devido à sua adaptabilidade.

- Se seu foco principal é produção de alto volume e baixo custo de um único produto: Um reator contínuo, como um Reator de Tanque Agitado Contínuo (CSTR) ou um Reator de Fluxo de Pistão (PFR), será quase sempre mais eficiente e econômico.

- Se seu foco principal é desenvolvimento de processos ou produção de bens de alto valor e baixo volume: A simplicidade operacional e o controle preciso sobre o tempo de reação do reator em batelada o tornam superior para P&D e fabricação de produtos químicos especiais.

Escolher o reator certo é combinar o modo de operação com as demandas econômicas e técnicas do seu processo.

Tabela de Resumo:

| Estágio | Atividade Principal | Propósito |

|---|---|---|

| Carregamento | Carregamento de reagentes, catalisadores, solventes | Preparar o vaso para a reação. |

| Reação | Agitação, controle de temperatura/pressão | Converter reagentes em produtos. |

| Descarga | Drenagem da mistura final do produto | Colher os resultados para processamento posterior. |

| Limpeza | Limpeza e preparação do vaso | Reiniciar o sistema para a próxima batelada, prevenindo contaminação. |

Otimize seus processos químicos com o equipamento certo. Reatores em batelada são essenciais para a produção flexível e de alta conversão de produtos farmacêuticos e produtos químicos especiais. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para atender às suas necessidades específicas de laboratório. Fale com nossos especialistas hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento ou fabricação em pequena escala.

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais condições experimentais críticas um autoclave de alta pressão fornece? Otimizar a Lixiviação de Sulfetos Mistos

- Que ambiente um autoclave revestido de PTFE fornece para a síntese de TiO2-GQD? Obtenha Resultados Superiores em Nanocompósitos

- Qual é o papel de uma autoclave de aço inoxidável revestida de PTFE de alta pressão na síntese de ZrW2O8? Alcançar Alta Pureza

- Qual é o papel de um reator de alta pressão na síntese de nanocompósitos magnéticos de h-BN? Master Precision Deposition

- Como um autoclave hidrotermal de alta pressão facilita a síntese de nanocompósitos BiVO4@PANI? Desbloqueie a Precisão.