Para ser preciso, um reator em batelada não possui uma capacidade única e padrão. Seu tamanho é ditado inteiramente pela aplicação pretendida, variando desde pequenos balões de vidro de alguns mililitros em um laboratório de pesquisa até enormes vasos de aço em escala industrial que podem conter mais de 20.000 litros (aproximadamente 5.300 galões). O fator crítico não é apenas o volume físico, mas o rendimento geral que um determinado reator pode alcançar em um ciclo de produção.

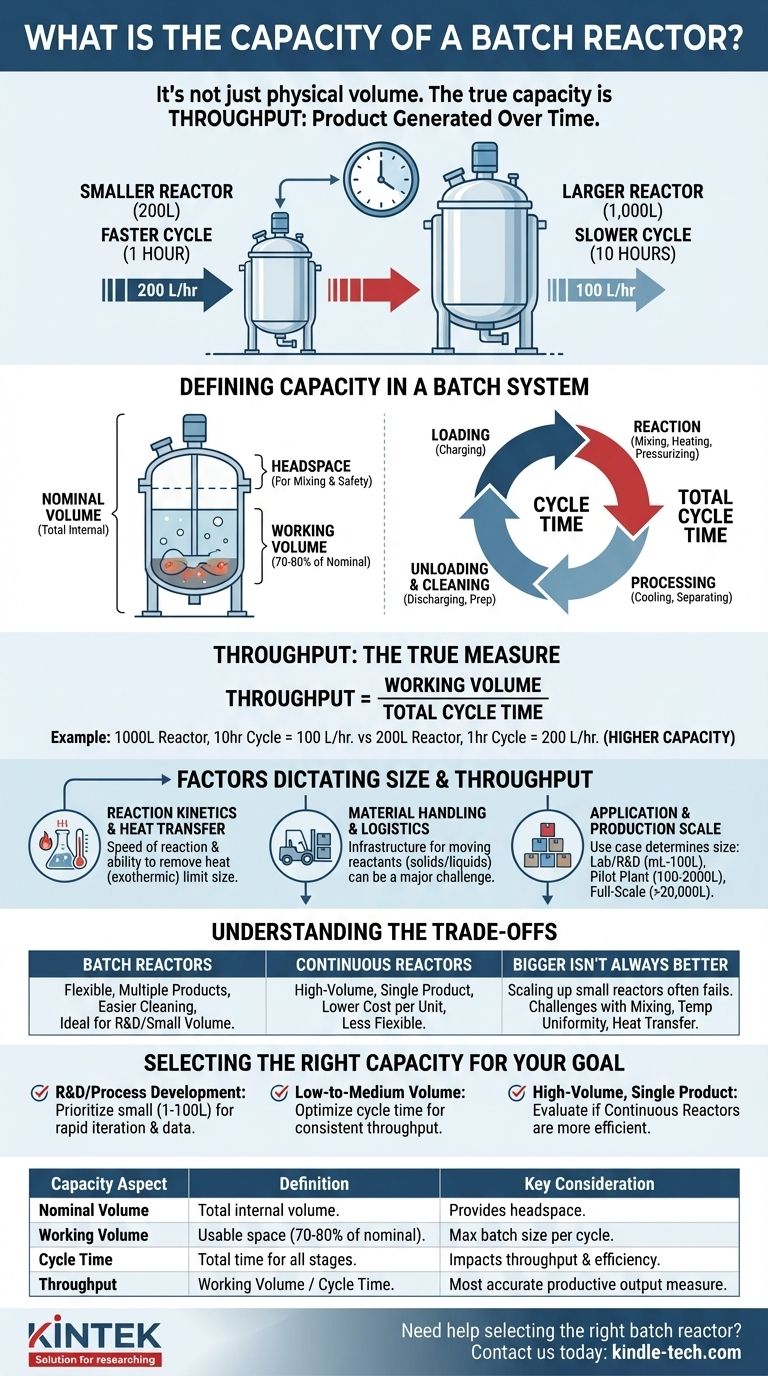

A verdadeira "capacidade" de um reator em batelada não é seu volume físico, mas seu rendimento — a quantidade de produto que ele pode gerar ao longo do tempo. Isso é uma função de seu volume de trabalho combinado com o tempo total necessário para carregamento, reação, resfriamento e descarregamento.

Definindo "Capacidade" em um Sistema em Batelada

Pensar na capacidade do reator em batelada exige ir além de uma simples medição de volume. O ciclo operacional é o que realmente define sua produção.

Volume Nominal vs. Volume de Trabalho

O volume nominal de um reator é seu volume interno total, mas este nunca é totalmente utilizado. O volume de trabalho, tipicamente de 70 a 80% do volume nominal, é o espaço real disponível para os reagentes. Este espaço livre é essencial para acomodar a mistura, a formação de espuma ou as mudanças de pressão durante a reação.

O Papel Crítico do Tempo de Ciclo

A característica definidora de um reator em batelada é sua operação não contínua. O tempo de ciclo total inclui cada etapa:

- Carregamento: Adição dos reagentes ao vaso.

- Reação: Aquecimento, pressurização e mistura pela duração necessária.

- Processamento: Resfriamento, despressurização e separação do produto.

- Descarregamento e Limpeza: Descarga do produto e preparação para a próxima batelada.

Uma reação rápida em um vaso grande é inútil se as etapas de aquecimento, resfriamento e limpeza levarem um dia inteiro.

Rendimento: A Verdadeira Medida da Capacidade

A medida mais precisa da capacidade de um reator em batelada é seu rendimento, calculado como: (Volume de Trabalho) / (Tempo Total do Ciclo).

Por exemplo, um reator de 1.000 litros com um tempo de ciclo de 10 horas tem um rendimento efetivo de 100 litros por hora. Um reator menor, de 200 litros, com um tempo de ciclo mais eficiente de 1 hora, atinge um rendimento de 200 litros por hora, tornando-o a opção de maior capacidade na prática.

Fatores que Ditam o Tamanho do Reator e o Rendimento

O tamanho e o projeto ideais de um reator em batelada são o resultado do equilíbrio entre vários fatores críticos de engenharia e logística.

Cinética da Reação e Transferência de Calor

A velocidade da reação química (cinética) é uma restrição primária. Para reações que geram calor significativo (exotérmicas), a capacidade do reator de remover esse calor torna-se o fator limitante. Um vaso muito grande pode desenvolver "pontos quentes" perigosos se sua relação área de superfície/volume for muito baixa para um resfriamento eficaz.

Manuseio de Materiais e Logística

A realidade física do transporte de materiais é uma consideração importante. Embora um reator de 50.000 litros seja teoricamente possível, a infraestrutura necessária para carregar toneladas de matéria-prima sólida (como em um sistema de pirólise) ou manusear com segurança vastas quantidades de líquidos torna-se um desafio significativo.

Aplicação e Escala de Produção

O caso de uso pretendido é o determinante final.

- Laboratório/P&D: Foca na flexibilidade e coleta de dados. As capacidades são pequenas, de mililitros a ~100 litros.

- Planta Piloto: Usada para provar um processo em escala. As capacidades geralmente variam de 100 a 2.000 litros.

- Produção em Escala Total: Projetada para eficiência. As capacidades podem exceder 20.000 litros, mas é aqui que os sistemas em batelada começam a competir com reatores contínuos.

Compreendendo os Compromissos

A escolha de um reator em batelada envolve aceitar um conjunto específico de concessões operacionais. Entender essas concessões é crucial para tomar uma decisão informada.

Reatores em Batelada vs. Contínuos

Reatores em batelada oferecem excelente flexibilidade. Eles podem ser usados para múltiplos produtos, são mais fáceis de limpar entre as corridas e são ideais para volumes de produção menores ou P&D.

Reatores contínuos (como um CSTR ou PFR) são construídos para um propósito: produção de alto volume e estado estacionário de um único produto. Eles oferecem custos operacionais mais baixos por unidade de produto, mas carecem da flexibilidade de um sistema em batelada.

A Armadilha do "Maior é Melhor"

Simplesmente aumentar a escala de um reator em batelada pequeno frequentemente leva ao fracasso. Um processo que funciona em um balão de 10 litros pode não funcionar em um vaso de 1.000 litros devido a desafios com a eficácia da mistura, uniformidade de temperatura e transferência de calor. Cada aumento de dez vezes no volume exige uma reavaliação completa do projeto de engenharia.

Custos Operacionais e Mão de Obra

O processamento em batelada é inerentemente de partida e parada, o que muitas vezes requer mais intervenção direta do operador para carregamento, monitoramento e descarregamento. Isso pode levar a custos de mão de obra mais altos em comparação com um processo contínuo altamente automatizado.

Selecionando a Capacidade Correta em Batelada para Seu Objetivo

Baseie sua decisão em seu principal objetivo operacional, e não apenas em um volume desejado.

- Se seu foco principal for P&D ou desenvolvimento de processos: Priorize reatores menores e mais gerenciáveis (1-100 L) que permitam iteração rápida e coleta de dados.

- Se seu foco principal for produção dedicada de baixo a médio volume: Selecione um tamanho de reator onde o tempo de ciclo total seja otimizado e previsível, garantindo um rendimento consistente.

- Se seu foco principal for fabricação de alto volume de um único produto: Avalie criticamente se um sistema de reator contínuo forneceria uma solução mais eficiente e econômica do que um reator em batelada muito grande.

Em última análise, escolher a capacidade correta significa entender que o desempenho de um reator em batelada é medido pela produção ao longo do tempo, e não apenas pelo seu tamanho.

Tabela Resumo:

| Aspecto da Capacidade | Definição | Consideração Principal |

|---|---|---|

| Volume Nominal | Volume interno total do reator. | Não é totalmente utilizado; fornece espaço livre para segurança. |

| Volume de Trabalho | Espaço utilizável para reagentes (tipicamente 70-80% do volume nominal). | Determina o tamanho máximo da batelada por ciclo. |

| Tempo de Ciclo | Tempo total para carregamento, reação, processamento e descarregamento. | Impacta diretamente o rendimento e a eficiência operacional. |

| Rendimento | Capacidade real: Volume de Trabalho / Tempo de Ciclo. | A medida mais precisa da produção de um reator. |

Precisa de ajuda para selecionar o reator em batelada certo para seu laboratório ou escala de produção?

A escolha da capacidade correta do reator é fundamental para otimizar a eficiência do seu processo e a produção. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades laboratoriais específicas. Se você está em P&D, testes em planta piloto ou produção em escala total, nossos especialistas podem ajudá-lo a encontrar uma solução de reator em batelada que maximize seu rendimento e se ajuste aos seus objetivos operacionais.

Entre em contato conosco hoje mesmo para discutir suas necessidades e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Qual é a importância do ambiente hidrotérmico na preparação de HA? Otimizar a Estrutura Mesoporosa e a Pureza

- Qual é a função dos reatores de alta pressão na preparação de catalisadores semicondutores? Otimize Suas Heterojunções

- Qual é o papel de uma autoclave de aço inoxidável revestida de PTFE de alta pressão na síntese de ZrW2O8? Alcançar Alta Pureza

- Por que um Autoclave de Alta Temperatura e Alta Pressão é necessário para testes de ligas de zircônio? Garanta a Segurança Nuclear.

- Por que os autoclaves de aço inoxidável são essenciais para a preparação de PCL-TPE? Dominando a Policondensação a Alto Vácuo