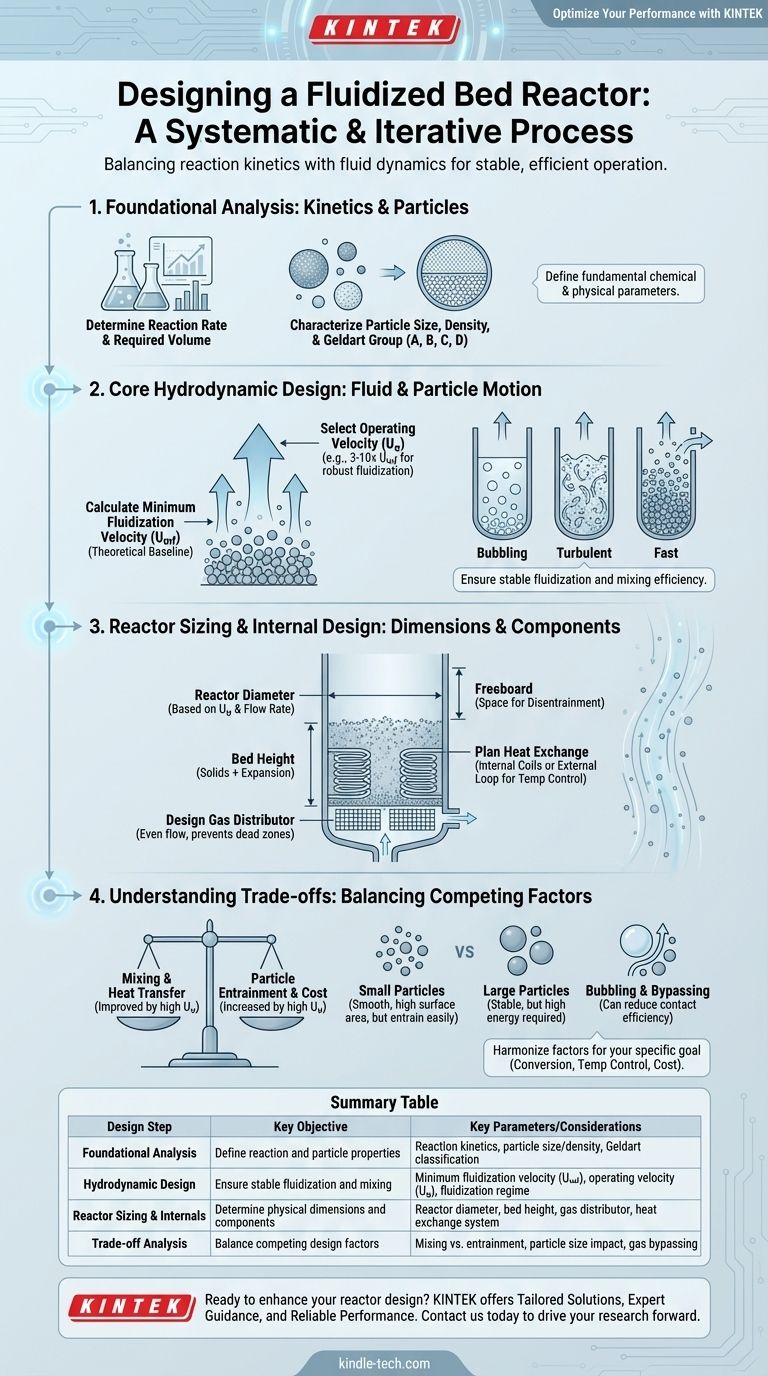

Projetar um reator de leito fluidizado é um processo sistemático que integra a cinética da reação, as propriedades das partículas e a dinâmica dos fluidos. As etapas centrais envolvem primeiro determinar o volume de reação necessário a partir de dados cinéticos, depois selecionar um tamanho de partícula e calcular a velocidade mínima de fluidização. A partir daí, você estabelece uma velocidade operacional, calcula o diâmetro do reator e a altura do leito, e finalmente, projeta o distribuidor de gás e os sistemas de troca de calor.

O projeto de um reator de leito fluidizado não é uma lista de verificação linear, mas um processo iterativo. O desafio central é equilibrar as demandas concorrentes da cinética da reação (a rapidez com que a reação ocorre) e da dinâmica dos fluidos (como as partículas e o gás se comportam) para alcançar uma operação estável e eficiente.

Análise Fundamental: Cinética e Seleção de Partículas

Antes que qualquer projeto físico possa começar, você deve entender os parâmetros químicos e físicos fundamentais do seu sistema. Essas escolhas iniciais ditarão todas as decisões de engenharia subsequentes.

Determinar a Cinética da Reação

O propósito de todo o reator é facilitar uma reação química. Você deve primeiro conhecer a equação da taxa de reação, que descreve a rapidez com que os reagentes são convertidos em produtos.

Esses dados, tipicamente obtidos de experimentos em escala laboratorial, são usados para calcular o volume necessário de catalisador sólido ou reagente para atingir sua produção desejada e conversão.

Caracterizar as Partículas Sólidas

O comportamento do leito fluidizado depende inteiramente das propriedades das partículas sólidas. Você deve caracterizar seu tamanho médio de partícula, distribuição de tamanho e densidade da partícula.

Essas propriedades são usadas para classificar o pó de acordo com a classificação de Geldart (Grupos A, B, C, D), que prevê seu comportamento de fluidização. Por exemplo, os pós do Grupo A fluidizam suavemente antes da formação de bolhas, enquanto os pós do Grupo B começam a borbulhar imediatamente na velocidade mínima de fluidização.

Projeto Hidrodinâmico Central

Hidrodinâmica é o estudo do movimento do fluido (gás ou líquido) e das partículas sólidas. Este é o cerne do projeto de FBR, pois determina a mistura, a eficiência de contato e a estabilidade do reator.

Calcular a Velocidade Mínima de Fluidização (Umf)

A velocidade mínima de fluidização (Umf) é a velocidade superficial do gás na qual a força de arrasto exercida pelo gás que flui para cima primeiro se iguala ao peso das partículas. Neste ponto, o leito sólido começa a se comportar como um fluido.

Esta é uma linha de base teórica calculada usando equações (como a equação de Ergun) que incorporam o tamanho da partícula, a densidade da partícula e as propriedades do fluido. A operação deve sempre ocorrer acima desta velocidade.

Selecionar a Velocidade Operacional (Uo)

A velocidade operacional (Uo) é uma das decisões de projeto mais críticas. Ela é intencionalmente definida significativamente acima da velocidade mínima de fluidização para garantir uma fluidização robusta e estável.

Uma heurística comum é definir Uo entre 3 e 10 vezes Umf. Uma velocidade mais baixa pode levar a uma mistura deficiente, enquanto uma velocidade muito mais alta pode levar ao arraste excessivo de partículas (partículas sendo sopradas para fora do reator).

Avaliar o Regime de Fluidização

Sua escolha de velocidade operacional determina o regime de fluidização. Os regimes variam de fluidização borbulhante suave (onde bolhas distintas de gás sobem através do leito) a fluidização turbulenta mais vigorosa e, finalmente, a fluidização rápida, onde os sólidos são transportados continuamente para fora do reator e recirculados.

O regime dita o grau de mistura, transferência de calor e eficiência de contato gás-sólido. Os regimes de fluidização turbulenta e rápida geralmente oferecem temperatura mais uniforme e melhor contato, mas exigem equipamentos mais complexos (por exemplo, ciclones).

Dimensionamento do Reator e Projeto Interno

Com os parâmetros fundamentais e hidrodinâmicos definidos, você pode agora determinar as dimensões físicas e os componentes internos do vaso do reator.

Determinar o Diâmetro do Reator

O diâmetro interno do reator é uma consequência direta da sua velocidade operacional escolhida. É calculado dividindo-se a vazão volumétrica total de gás pela velocidade operacional (Uo).

Um diâmetro maior é necessário para taxas de produção mais altas ou se você escolher uma velocidade operacional mais baixa.

Calcular a Altura do Leito

A altura do leito fluidizado é calculada com base no volume de sólidos necessário (a partir da cinética) e na área de seção transversal do reator.

Você também deve levar em consideração a expansão do leito — o fato de que a altura do leito aumentará à medida que for fluidizado. Além disso, uma quantidade significativa de espaço livre, conhecida como espaço livre (freeboard), deve ser projetada acima do leito para permitir que as partículas se separem do gás antes de sair do reator.

Projetar o Distribuidor de Gás

O distribuidor de gás é um componente crítico na parte inferior do reator que garante que o gás fluidizante seja introduzido uniformemente em toda a seção transversal. Um distribuidor deficiente leva a zonas mortas, formação de "slugs" e operação ineficiente.

Os projetos comuns incluem placas perfuradas, placas de bicos ou distribuidores de capuz de bolha, cada um com diferentes características de queda de pressão e desempenho.

Planejar a Troca de Calor

Uma das principais vantagens dos FBRs é seu excelente controle de temperatura devido à rápida mistura de partículas. Para reações altamente exotérmicas ou endotérmicas, um sistema de troca de calor é essencial.

Isso pode envolver a colocação de serpentinas de resfriamento/aquecimento diretamente dentro do leito fluidizado ou a circulação dos sólidos para um trocador de calor externo.

Compreendendo as Compensações (Trade-offs)

Um projeto eficaz reconhece e equilibra os compromissos inerentes em qualquer sistema FBR.

O Dilema da Velocidade: Mistura vs. Arraste

Escolher uma alta velocidade operacional melhora a mistura de sólidos e a transferência de calor, o que é desejável. No entanto, também aumenta a taxa de arraste de partículas, exigindo um espaço livre mais alto e ciclones mais eficientes para capturar e retornar os sólidos perdidos. Isso aumenta os custos de capital e operacionais (devido ao maior consumo de energia do soprador).

Impacto do Tamanho da Partícula

Partículas pequenas (por exemplo, Grupo A de Geldart) fluidizam suavemente e oferecem uma grande área de superfície para a reação. No entanto, são mais suscetíveis ao arraste e podem formar aglomerados se as forças coesivas forem fortes. Partículas maiores (Grupo B/D) são mais estáveis, mas requerem velocidades de gás e entrada de energia significativamente mais altas para fluidizar.

Borbulhamento e Desvio (Bypassing)

No regime comum de fluidização borbulhante, grande parte do gás pode viajar para cima através do reator dentro das bolhas, com contato limitado com as partículas de catalisador sólido. Esse fenômeno, conhecido como desvio de gás (gas bypassing), pode reduzir severamente a eficiência da reação e a conversão. Esta é a principal motivação para operar nos regimes de fluidização turbulenta ou rápida mais intensos.

Finalizando Sua Abordagem de Projeto

Suas escolhas finais de projeto devem ser guiadas pelo objetivo principal da sua aplicação específica.

- Se seu foco principal for maximizar a conversão: Opere em um regime turbulento para minimizar o desvio de gás e garantir excelente contato gás-sólido, gerenciando o arraste resultante com um sistema de ciclone eficiente.

- Se seu foco principal for o controle de temperatura: Aproveite o ponto forte do FBR operando em uma alta velocidade operacional para criar uma mistura vigorosa de sólidos e integrando serpentinas de troca de calor internas para gerenciar a carga térmica.

- Se seu foco principal for minimizar o custo operacional: Opere em uma velocidade mais próxima do mínimo necessário para uma boa fluidização para reduzir o consumo de energia do soprador, mas verifique se a mistura e a conversão ainda são aceitáveis.

Em última análise, um projeto de FBR bem-sucedido harmoniza esses fatores concorrentes para criar um ambiente de reação estável, controlado e eficiente.

Tabela de Resumo:

| Etapa do Projeto | Objetivo Principal | Parâmetros/Considerações Chave |

|---|---|---|

| Análise Fundamental | Definir as propriedades da reação e das partículas | Cinética da reação, tamanho/densidade da partícula, classificação de Geldart |

| Projeto Hidrodinâmico | Garantir fluidização e mistura estáveis | Velocidade mínima de fluidização (Umf), velocidade operacional (Uo), regime de fluidização |

| Dimensionamento do Reator e Componentes Internos | Determinar dimensões físicas e componentes | Diâmetro do reator, altura do leito, distribuidor de gás, sistema de troca de calor |

| Análise de Compensações | Equilibrar fatores de projeto concorrentes | Mistura vs. arraste, impacto do tamanho da partícula, desvio de gás |

Otimize o Desempenho do Seu Reator de Leito Fluidizado com a KINTEK

Projetar um reator de leito fluidizado requer engenharia de precisão para equilibrar a cinética da reação, o comportamento das partículas e a dinâmica dos fluidos. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às necessidades exclusivas do seu laboratório. Se você está aumentando a escala de um processo ou otimizando a eficiência do reator, nossa experiência garante que você alcance uma operação estável, excelente controle de temperatura e conversão máxima.

Por que Escolher a KINTEK?

- Soluções Personalizadas: Oferecemos equipamentos e suporte adaptados aos seus requisitos específicos de reação e propriedades das partículas.

- Orientação Especializada: Nossa equipe ajuda você a navegar pelas compensações de projeto, como mistura vs. arraste, para minimizar custos e maximizar a eficiência.

- Desempenho Confiável: De distribuidores de gás a sistemas de troca de calor, nossos produtos são construídos para durabilidade e precisão.

Pronto para aprimorar seu projeto de reator? Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades de reatores de leito fluidizado do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Célula Eletroquímica Eletrolítica de Quartzo para Experimentos Eletroquímicos

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

As pessoas também perguntam

- Quais são os produtos finais da pirólise de plástico? Desbloqueando Combustível, Gás e Carvão a partir de Resíduos

- Quais são as condições para reações de calcinação? Dominando o Controle de Temperatura e Atmosfera

- Qual é o processo de regeneração de carbono? Restaure o Carbono Usado para um Uso Econômico e Sustentável

- Qual é a temperatura da pirólise por micro-ondas? Obtenha uma Decomposição Térmica Precisa

- Quanta energia é necessária para a pirólise? Alcance uma Operação Autossustentável

- É possível regenerar carvão ativado? A verdade sobre a reutilização de filtros de carbono usados

- Qual é a aplicação da pirólise na biomassa? Convertendo Resíduos em Bio-óleo, Biocarvão e Energia Renovável

- Quais são as vantagens da pirólise de plástico? Transforme Resíduos em Combustível e Materiais Circulares