Em suma, praticamente qualquer forma de material orgânico à base de carbono pode servir como matéria-prima para a produção de biocarvão. As matérias-primas mais comuns enquadram-se em três grandes categorias: biomassa lenhosa (como aparas de madeira e resíduos florestais), resíduos agrícolas (como palha de milho e cascas de arroz) e resíduos animais ou municipais (como estrume e biossólidos).

A matéria-prima específica que você escolhe é a decisão mais importante na produção de biocarvão. Ela determina fundamentalmente a estrutura física e a composição química do biocarvão, o que, por sua vez, dita sua adequação para aplicações como melhoria do solo ou sequestro de carbono.

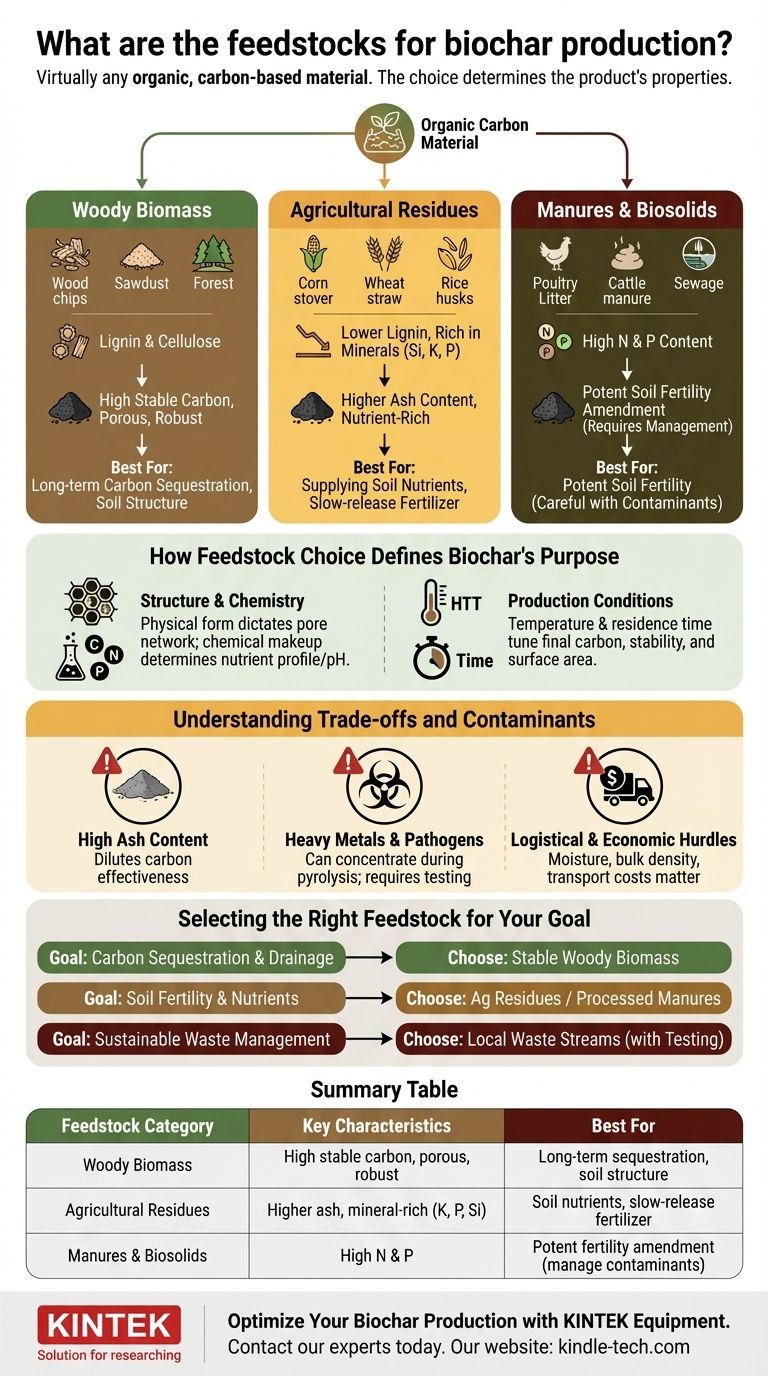

As Três Categorias Principais de Matéria-Prima para Biocarvão

Compreender a origem da sua matéria-prima é o primeiro passo para prever as qualidades do seu produto final de biocarvão. Cada categoria confere características distintas.

Biomassa Lenhosa

Esta categoria inclui materiais como desbastes florestais, aparas de madeira, serragem e resíduos de madeira de construção. Essas matérias-primas são ricas em lignina e celulose.

Devido a essa composição, elas geralmente produzem um biocarvão que é rico em carbono estável, estruturalmente robusto e altamente poroso. Isso o torna excelente para sequestro de carbono a longo prazo e melhoria da estrutura do solo.

Resíduos Agrícolas

Esta é uma vasta categoria que inclui desde palha de milho, palha de trigo e cascas de arroz até cascas de nozes e caroços de frutas.

Esses materiais geralmente têm menor teor de lignina do que a madeira, mas podem ser ricos em minerais como sílica, potássio e fósforo. O biocarvão resultante tende a ter um maior teor de cinzas e é frequentemente valorizado por sua capacidade de fornecer nutrientes ao solo, atuando como um fertilizante de liberação lenta.

Esterco e Biossólidos

Este grupo consiste em estercos animais (cama de aviário, esterco bovino) e lodo de esgoto municipal tratado (biossólidos). Essas matérias-primas são definidas por seu alto teor inicial de nutrientes, particularmente nitrogênio e fósforo.

O biocarvão dessas fontes pode ser um potente corretivo para a fertilidade do solo. No entanto, requer um manejo cuidadoso, pois a matéria-prima pode conter sais, metais pesados ou patógenos que podem se concentrar durante a produção.

Como a Escolha da Matéria-Prima Define o Propósito do Biocarvão

A matéria-prima não é apenas um ingrediente bruto; é um projeto para a função do produto final. As propriedades físicas e químicas do material de origem se traduzem diretamente no desempenho do biocarvão.

A Ligação Entre Matéria-Prima e Estrutura

A forma física da matéria-prima importa. Materiais densos e fibrosos como a madeira criam biocarvão com alta área de superfície e uma rede de poros. Essa estrutura é ideal para aumentar a retenção de água em solos arenosos e fornecer um habitat para micróbios benéficos do solo.

A Ligação Entre Matéria-Prima e Química

A composição química da matéria-prima determina o perfil nutricional e o pH do biocarvão. Matérias-primas como esterco ou ossos produzem biocarvão rico em fósforo, tornando-o valioso como fertilizante. Por outro lado, a maioria dos biocarvões à base de madeira tem um efeito calcário, ajudando a elevar o pH de solos ácidos.

O Papel das Condições de Produção

Embora a matéria-prima seja fundamental, as condições de produção, como a Temperatura Máxima de Tratamento (HTT) e o tempo de residência, são alavancas críticas. Para qualquer matéria-prima, uma temperatura mais alta geralmente aumenta o teor de carbono, a estabilidade e a área de superfície do biocarvão, mas pode vaporizar alguns nutrientes valiosos, como o nitrogênio. Ajustar esses parâmetros permite ajustar o produto final para um objetivo específico.

Compreendendo as Trocas e Contaminantes

Nenhuma matéria-prima é perfeita para todas as aplicações. É crucial estar ciente das possíveis desvantagens e desafios logísticos associados a diferentes materiais de origem.

O Desafio do Alto Teor de Cinzas

Algumas matérias-primas, especialmente certos resíduos agrícolas como cascas de arroz, são naturalmente ricas em minerais como a sílica. Isso resulta em um biocarvão com alto teor de cinzas, que é essencialmente material não-carbono. O alto teor de cinzas pode diluir a eficácia do biocarvão para o sequestro de carbono e pode não ser desejável em todos os tipos de solo.

O Risco de Metais Pesados e Patógenos

Matérias-primas como biossólidos ou certos resíduos industriais podem conter metais pesados (por exemplo, cádmio, chumbo) ou outros contaminantes. O processo de pirólise pode concentrar esses elementos no biocarvão final. O uso de altas temperaturas pode destruir patógenos, mas testes cuidadosos da matéria-prima são essenciais para evitar a contaminação do solo.

Obstáculos Logísticos e Econômicos

A matéria-prima ideal é frequentemente aquela que é mais acessível e econômica. Fatores-chave incluem o teor de umidade (matéria-prima úmida requer energia significativa para secar antes da pirólise), a densidade aparente e os custos de transporte. Uma matéria-prima teoricamente superior, mas cara ou distante, raramente é uma escolha prática.

Selecionando a Matéria-Prima Certa para o Seu Objetivo

Sua aplicação pretendida deve guiar a seleção da sua matéria-prima. Não existe um único biocarvão "melhor", apenas o biocarvão certo para o trabalho.

- Se o seu foco principal é o sequestro de carbono a longo prazo e a melhoria da drenagem do solo: Escolha uma matéria-prima de biomassa lenhosa estável e rica em carbono que produza um biocarvão poroso e duradouro.

- Se o seu foco principal é melhorar a fertilidade do solo e o fornecimento de nutrientes: Escolha resíduos agrícolas ou estercos cuidadosamente processados que resultem em um biocarvão rico em nutrientes, embora menos estável.

- Se o seu foco principal é a gestão sustentável de resíduos: Utilize fluxos de resíduos localmente abundantes, mas invista em testes e processamento adequados para garantir que o produto final seja seguro e benéfico para o uso pretendido.

Em última análise, o poder do biocarvão reside na seleção deliberada de uma matéria-prima para alcançar um resultado específico.

Tabela Resumo:

| Categoria da Matéria-Prima | Características Principais | Melhor Para |

|---|---|---|

| Biomassa Lenhosa (aparas de madeira, serragem) | Rico em carbono estável, poroso, estrutura robusta | Sequestro de carbono a longo prazo, melhoria da estrutura do solo |

| Resíduos Agrícolas (palha de milho, cascas de arroz) | Maior teor de cinzas, rico em minerais (K, P, Si) | Fornecimento de nutrientes ao solo, atuando como fertilizante de liberação lenta |

| Esterco e Biossólidos (cama de aviário, lodo de esgoto) | Rico em nitrogênio e fósforo | Corretivo potente para a fertilidade do solo (requer manejo cuidadoso) |

Pronto para Otimizar a Sua Produção de Biocarvão?

A sua escolha de matéria-prima é crítica, mas o equipamento que você usa para processá-la também é. A KINTEK é especializada em equipamentos de laboratório e sistemas de pirólise de alta qualidade projetados para testar e produzir biocarvão a partir de uma ampla gama de materiais.

Ajudamos nossos clientes em pesquisa, agricultura e gestão de resíduos a:

- Caracterizar precisamente diferentes matérias-primas para prever o rendimento e a qualidade do biocarvão.

- Ajustar finamente os parâmetros de pirólise (temperatura, tempo de residência) para alcançar seus objetivos específicos, seja para sequestro de carbono ou correção do solo.

- Garantir uma produção segura e eficiente, especialmente ao trabalhar com matérias-primas desafiadoras como estercos ou biossólidos.

Vamos discutir o seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução certa para suas necessidades de produção de biocarvão.

Guia Visual

Produtos relacionados

As pessoas também perguntam

- Qual é a função dos corpos de reator de PTFE em sistemas micro-CSTR? Aumentar a Estabilidade Química e o Fluxo

- Quais são os quatro tipos principais de sensores? Um guia sobre fonte de alimentação e tipo de sinal

- Por que são necessários consumíveis de laboratório de PTFE ao testar aço inoxidável contra ácidos orgânicos? Garanta a Integridade dos Dados

- Quais são as aplicações específicas do PTFE em sistemas de fluxo em êmbolos em micro-lotes? Melhore a pureza das suas reações microfluídicas

- Por que o fio de PTFE é usado para pendurar espécimes de metal em testes de corrosão de biodiesel? Garanta resultados experimentais puros