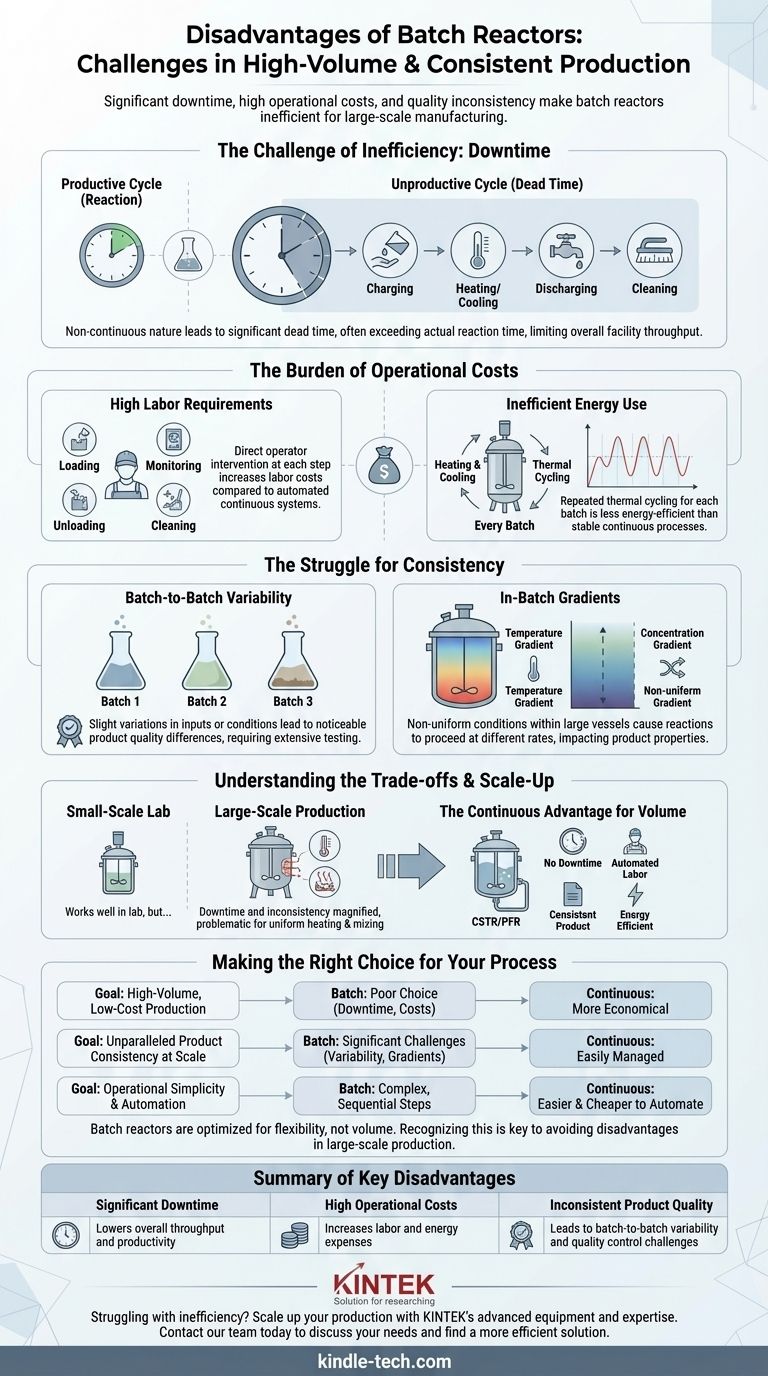

As principais desvantagens dos reatores em batelada são o tempo de inatividade improdutivo significativo entre os ciclos de produção, os altos custos operacionais de mão de obra e os desafios inerentes à manutenção de uma qualidade de produto consistente. Esses fatores os tornam inadequados para a fabricação de alto volume, onde a eficiência e a uniformidade são primordiais.

Embora sejam valorizados por sua versatilidade na fabricação em pequena escala ou multiproduto, os reatores em batelada tornam-se economicamente e operacionalmente ineficientes à medida que o volume de produção aumenta. Sua natureza fundamental de parar e começar introduz tempo de inatividade e variabilidade que são difíceis de superar em escala.

O Desafio da Ineficiência: Tempo de Inatividade

A desvantagem operacional mais significativa de um reator em batelada é sua natureza não contínua. Uma grande parte de sua vida operacional é gasta em estados improdutivos.

Tempo de Ciclo Improdutivo

Para cada fase de reação produtiva, há uma sequência de etapas não produtivas: carregar o reator com reagentes, aquecer ou resfriar até a temperatura de reação, descarregar o produto e limpar o vaso para o próximo ciclo. Esse "tempo morto" pode frequentemente exceder o tempo real de reação.

Impacto no Rendimento Geral

Este tempo de inatividade inerente limita diretamente a produção total de uma instalação. Um reator contínuo funciona 24 horas por dia, 7 dias por semana, com interrupção mínima, enquanto a produção total de um reator em batelada é uma soma de ciclos discretos e separados.

O Fardo dos Custos Operacionais

O processamento em batelada é frequentemente mais caro de operar por unidade em comparação com alternativas contínuas, especialmente à medida que a produção aumenta.

Altos Requisitos de Mão de Obra

Cada etapa do ciclo de batelada — carregamento, monitoramento, descarregamento e limpeza — geralmente requer intervenção direta do operador. Isso leva a custos de mão de obra mais altos em comparação com sistemas contínuos automatizados e de estado estacionário.

Uso Ineficiente de Energia

O vaso e seu conteúdo precisam ser aquecidos e resfriados para cada batelada. Este ciclo térmico repetido é menos eficiente em termos de energia do que manter um processo contínuo em uma temperatura operacional estável.

A Luta pela Consistência

Alcançar qualidade de produto idêntica de uma batelada para a próxima é um desafio persistente nas operações em batelada.

Variabilidade de Batelada para Batelada

Pequenas variações na quantidade de matérias-primas carregadas, pequenas diferenças nas taxas de aquecimento ou resfriamento, ou mudanças sutis na mistura podem levar a diferenças notáveis na qualidade do produto entre as bateladas. Isso exige testes extensivos de controle de qualidade para cada batelada.

Gradientes Dentro da Batelada

Mesmo dentro de uma única batelada, as condições podem não ser perfeitamente uniformes. Gradientes de temperatura e concentração podem se formar, especialmente em vasos grandes, o que significa que a reação prossegue em taxas diferentes em partes distintas do reator. Isso pode levar a uma distribuição mais ampla das propriedades do produto dentro da mesma batelada.

Entendendo as Trocas: Quando a Batelada Falha

As desvantagens de um reator em batelada são mais aparentes quando ele é mal aplicado. Seus inconvenientes destacam os pontos fortes dos reatores contínuos para aplicações específicas.

O Problema com o Aumento de Escala (Scale-Up)

As questões de tempo de inatividade e inconsistência são ampliadas durante o aumento de escala. Um processo que funciona bem em um reator de laboratório de 10 litros pode enfrentar problemas significativos de qualidade e eficiência em um vaso de produção de 10.000 litros devido aos desafios de aquecimento e mistura uniformes em escala.

A Vantagem Contínua para Volume

Para produção de alto volume de uma única commodity, um reator contínuo (como um CSTR ou PFR) é quase sempre superior. Ele elimina o tempo de inatividade, reduz os custos de mão de obra por meio da automação, fornece um produto altamente consistente e é mais eficiente em termos de energia.

Fazendo a Escolha Certa para o Seu Processo

A escolha de um reator envolve adequar a tecnologia ao objetivo de produção. As desvantagens de um reator em batelada o tornam a ferramenta errada para certos trabalhos.

- Se o seu foco principal é produção de alto volume e baixo custo: Um reator em batelada é uma má escolha devido ao seu tempo de inatividade inerente e altos custos operacionais; um reator contínuo é muito mais econômico.

- Se o seu foco principal é consistência de produto incomparável em escala: A variabilidade de batelada para batelada e os gradientes internos de um reator em batelada apresentam desafios significativos que são mais facilmente gerenciados em um sistema contínuo.

- Se o seu foco principal é simplicidade operacional e automação: Um processo contínuo maduro e de estado estacionário é tipicamente mais fácil e barato de automatizar do que as etapas sequenciais e complexas da fabricação em batelada.

Em última análise, reconhecer que os reatores em batelada são otimizados para flexibilidade, e não para volume, é a chave para evitar suas desvantagens significativas na produção em larga escala.

Tabela de Resumo:

| Principal Desvantagem | Impacto Primário |

|---|---|

| Tempo de Inatividade Significativo | Reduz o rendimento e a produtividade geral |

| Altos Custos Operacionais | Aumenta as despesas com mão de obra e energia |

| Qualidade de Produto Inconsistente | Leva à variabilidade de batelada para batelada e desafios de controle de qualidade |

Com dificuldades com ineficiência ou inconsistência no seu processo? As limitações dos reatores em batelada podem ser um grande obstáculo para aumentar a escala da sua produção. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para ajudá-lo a otimizar seu fluxo de trabalho, seja explorando alternativas de processamento contínuo ou necessitando de controle preciso para aplicações em batelada especializadas. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para melhorar seu rendimento, reduzir custos e garantir a uniformidade do produto. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas de laboratório e encontrar uma solução mais eficiente.

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Célula Eletroquímica Eletrolítica Super Selada

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é a função de um autoclave estático de alta pressão na HTL de biomassa? Otimize sua pesquisa de conversão de biomassa

- Qual é a importância do ambiente hidrotérmico na preparação de HA? Otimizar a Estrutura Mesoporosa e a Pureza

- Qual é o papel de um reator de alta pressão na síntese de nanocompósitos magnéticos de h-BN? Master Precision Deposition

- Quais condições experimentais críticas um autoclave de alta pressão fornece? Otimizar a Lixiviação de Sulfetos Mistos

- Qual é a função dos reatores de alta pressão na preparação de catalisadores semicondutores? Otimize Suas Heterojunções