Os alvos de sputtering são fabricados principalmente usando dois métodos distintos: fundição e metalurgia do pó. A escolha entre eles é determinada pelas propriedades do material, como seu ponto de fusão e composição. Para muitas ligas padrão, o processo envolve derreter matérias-primas de alta pureza em vácuo, fundi-las em um lingote e, em seguida, usinar o lingote para as dimensões finais necessárias.

O método de fabricação não é apenas uma etapa de fabricação; é o fator mais crítico que determina a microestrutura, pureza e densidade do alvo. Essas propriedades, por sua vez, controlam diretamente a estabilidade do seu processo de sputtering e a qualidade do seu filme fino depositado.

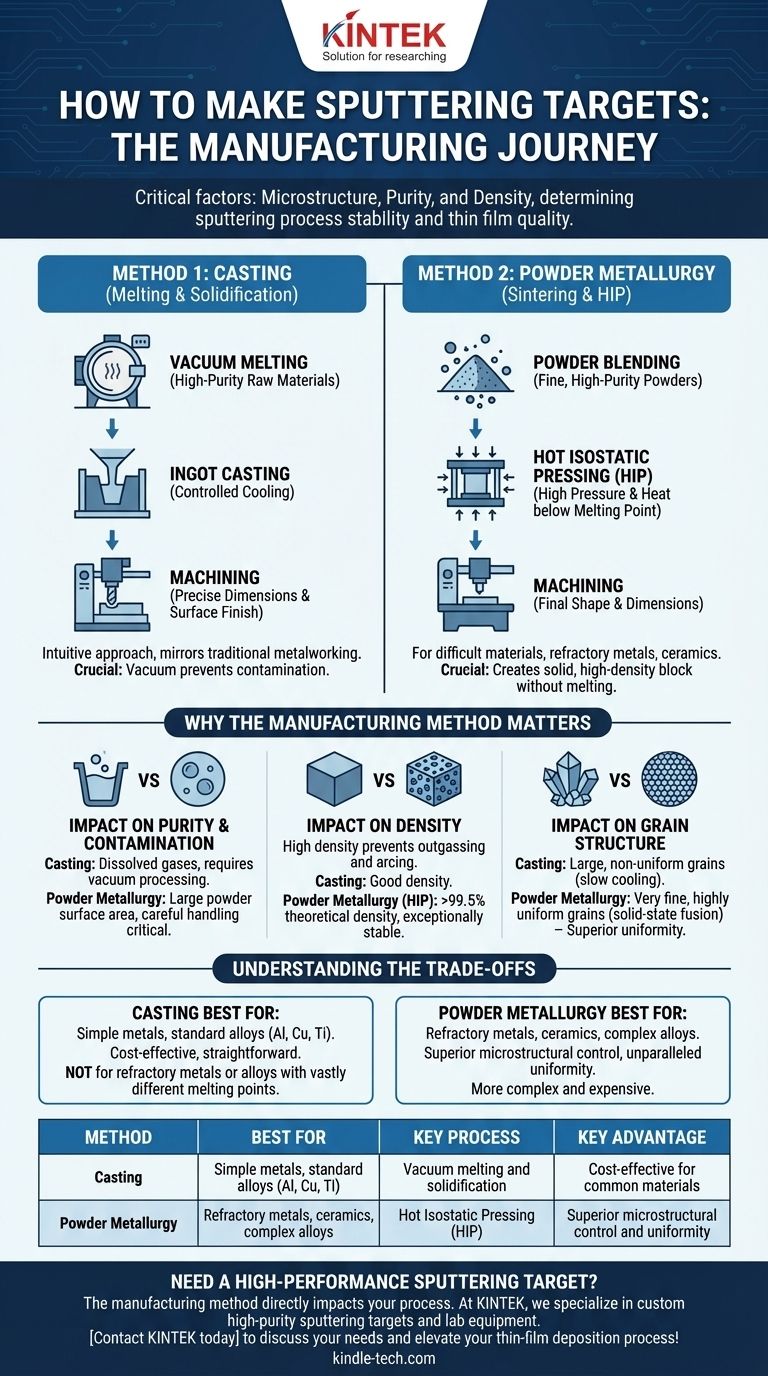

Os Métodos Fundamentais: Fundição vs. Metalurgia do Pó

Compreender como um alvo é feito é essencial para solucionar inconsistências no filme e selecionar o material certo para um novo processo. Cada método produz um alvo com uma estrutura interna fundamentalmente diferente.

Método 1: Fundição (Fusão e Solidificação)

A fundição é uma abordagem intuitiva que espelha a metalurgia tradicional. O processo começa derretendo matérias-primas de alta pureza em um ambiente rigorosamente controlado.

Este metal fundido é então despejado em um molde para esfriar e solidificar em uma forma bruta chamada lingote.

Crucialmente, todo este processo é tipicamente realizado em um forno a vácuo. O vácuo impede que o metal fundido reaja com o oxigênio ou nitrogênio do ar, o que introduziria contaminantes no alvo final.

Uma vez resfriado, o lingote passa por um extenso processo de usinagem. Esta etapa final corta o alvo nas dimensões precisas exigidas pelo cátodo de sputtering e cria o acabamento superficial necessário.

Método 2: Metalurgia do Pó (Sinterização)

A metalurgia do pó (MP) é uma técnica mais avançada usada para materiais que são difíceis ou impossíveis de fundir. Isso inclui materiais com pontos de fusão extremamente altos ou ligas feitas de elementos que não se misturam bem quando fundidos.

O processo começa com pós extremamente finos e de alta pureza dos materiais constituintes. Esses pós são medidos e misturados com precisão para garantir uma mistura homogênea perfeita.

Esta mistura de pó é então consolidada sob pressão imensa e alta temperatura. Uma técnica comum é a Prensagem Isostática a Quente (HIP), onde o material é aquecido bem abaixo de seu ponto de fusão enquanto é submetido a alta pressão de todas as direções.

Esta combinação de calor e pressão faz com que as partículas do pó se liguem e se fundam, criando um bloco sólido e de alta densidade sem nunca derreter. Este bloco sólido é então usinado em sua forma final, assim como um lingote fundido.

Por Que o Método de Fabricação Importa

A escolha entre fundição e MP impacta diretamente as características físicas do alvo, o que tem um efeito significativo no desempenho do sputtering.

Impacto na Pureza e Contaminação

Ambos os métodos visam alta pureza, mas a fonte de contaminação difere. Na fundição, o risco principal são os gases dissolvidos, como o oxigênio, provenientes de qualquer ar residual. O processamento a vácuo é essencial para minimizar isso.

Na MP, o risco vem da grande área de superfície dos pós iniciais, que podem adsorver umidade ou outros contaminantes. O manuseio cuidadoso do pó é fundamental.

Impacto na Densidade

Um alvo de alta densidade é crucial para um processo estável. A porosidade (espaço vazio) dentro de um alvo pode prender gás, que pode "desgaseificar" violentamente durante o sputtering, causando arco e projeção de partículas no seu substrato.

Embora a fundição produza alvos densos, técnicas como HIP na metalurgia do pó são renomadas por atingir densidades superiores a 99,5% do máximo teórico, criando um material excepcionalmente estável.

Impacto na Estrutura de Grão

Esta é a diferença mais significativa. A fundição envolve resfriamento lento a partir de um estado líquido, o que geralmente resulta em grãos cristalinos grandes e não uniformes.

A metalurgia do pó, em contraste, funde pequenas partículas juntas em estado sólido, produzindo um alvo com uma estrutura de grão muito fina e altamente uniforme. Uma estrutura de grão uniforme leva a uma taxa de sputtering mais consistente em toda a face do alvo, melhorando a uniformidade do filme depositado.

Entendendo as Compensações

Nenhum método é universalmente superior; a escolha ideal depende inteiramente do material que está sendo processado e do resultado desejado.

O Caso para a Fundição

A fundição é frequentemente mais econômica e direta para metais e ligas comuns como alumínio, cobre ou titânio. É bem adequada para materiais com um único ponto de fusão razoável.

No entanto, a fundição tem dificuldades com metais refratários (por exemplo, tungstênio) devido aos seus pontos de fusão extremos. Também é inadequada para ligas cujos componentes têm pontos de fusão muito diferentes, pois podem se separar durante o resfriamento (segregação).

O Caso para a Metalurgia do Pó

A metalurgia do pó se destaca onde a fundição falha. É o método preferido, e muitas vezes o único, para produzir alvos de metais refratários, alvos cerâmicos (como Óxido de Índio Estanho, ou ITO) e ligas complexas.

O principal benefício é o controle microestrutural superior, que proporciona uma uniformidade de sputtering incomparável. A principal desvantagem é que geralmente é um processo mais complexo e caro.

Fazendo a Escolha Certa para o Seu Material

O método de fabricação é uma especificação chave que você deve considerar ao adquirir um alvo.

- Se o seu material for um metal simples ou liga padrão: A fundição é frequentemente o método mais econômico e eficaz que oferece excelentes resultados.

- Se o seu material for uma liga complexa, metal refratário ou cerâmica: A metalurgia do pó é quase sempre a escolha superior ou única viável para garantir a integridade e o desempenho do material.

- Se seu objetivo principal for máxima uniformidade de filme e estabilidade do processo: Priorize um alvo feito via metalurgia do pó (especificamente HIP) por sua estrutura de grão fina e homogênea.

Compreender a jornada de fabricação do seu alvo é o primeiro passo para controlar a qualidade e a consistência do seu filme fino final.

Tabela de Resumo:

| Método | Melhor Para | Processo Chave | Vantagem Principal |

|---|---|---|---|

| Fundição | Metais simples, ligas padrão (Al, Cu, Ti) | Fusão a vácuo e solidificação | Econômico para materiais comuns |

| Metalurgia do Pó | Metais refratários, cerâmicas, ligas complexas | Prensagem Isostática a Quente (HIP) | Controle microestrutural e uniformidade superiores |

Precisa de um Alvo de Sputtering de Alto Desempenho para o Seu Laboratório?

O método de fabricação impacta diretamente a estabilidade do seu processo de sputtering e a qualidade do filme fino. Na KINTEK, especializamo-nos na produção de alvos de sputtering de alta pureza e equipamentos de laboratório adaptados aos requisitos específicos do seu material e aplicação. Se você precisa de alvos fundidos para ligas padrão ou alvos de metalurgia do pó para metais refratários e cerâmicas, nossa experiência garante desempenho ideal e uniformidade do filme.

Contate a KINTEK hoje para discutir suas necessidades de alvo e elevar seu processo de deposição de filme fino!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura