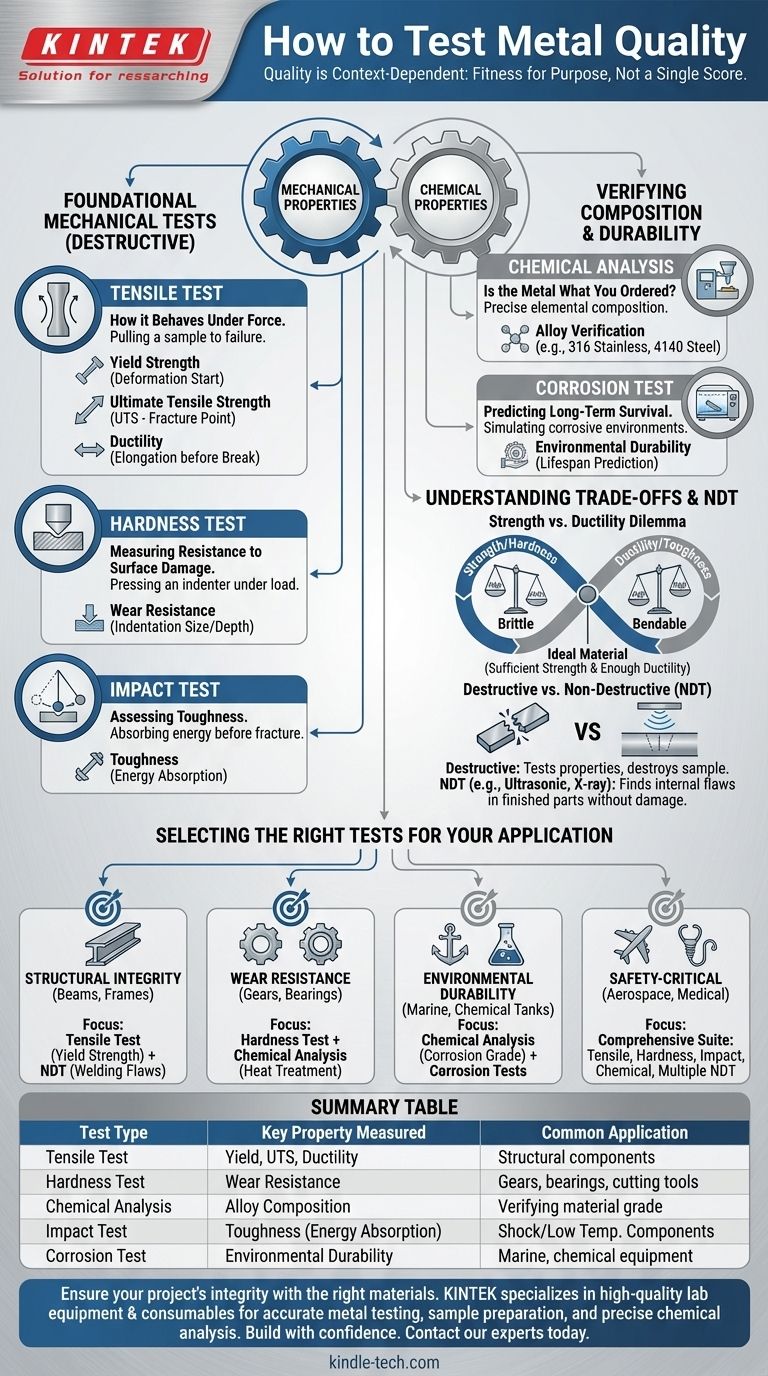

Em resumo, você testa a qualidade de um metal submetendo-o a uma série de testes padronizados que medem suas propriedades mecânicas e químicas específicas. Os mais fundamentais são o ensaio de tração (para medir resistência e ductilidade), o ensaio de dureza (para medir resistência ao desgaste) e a análise química (para confirmar sua composição). A "qualidade" de um metal não é uma pontuação única, mas sua capacidade comprovada de atender às demandas de uma aplicação específica.

O conceito central a ser compreendido é que a "qualidade" em metais é dependente do contexto. O objetivo dos testes não é encontrar o metal "melhor", mas verificar se um metal específico possui as propriedades certas — como resistência, dureza ou resistência à corrosão — para funcionar de forma segura e eficaz para seu propósito pretendido.

O Que Significa Realmente "Qualidade do Metal"?

Antes de escolher um teste, você deve primeiro definir o que "qualidade" significa para o seu projeto. As propriedades que tornam um metal de alta qualidade para uma viga de ponte são inteiramente diferentes daquelas exigidas para um implante cirúrgico ou uma ferramenta de corte de alta velocidade.

Trata-se de Adequação ao Propósito

A qualidade de um metal é uma medida de sua "adequação ao propósito". Isso é determinado pela verificação de suas propriedades específicas e mensuráveis em relação a um padrão de engenharia estabelecido ou requisito de projeto.

Um teste não apenas aprova ou reprova um metal; ele fornece dados. Esses dados são então comparados com a especificação exigida para a aplicação.

Os Dois Pilares: Propriedades Mecânicas e Químicas

Todas as propriedades dos metais se enquadram em duas categorias principais, e os testes são projetados para quantificá-las.

- Propriedades Mecânicas: É como o material se comporta quando forças físicas são aplicadas. Inclui resistência, dureza, ductilidade (a capacidade de deformar sem quebrar) e tenacidade (a capacidade de absorver energia antes de fraturar).

- Propriedades Químicas: Refere-se à composição elementar do metal e sua capacidade de resistir ao seu ambiente. Isso envolve principalmente a composição da liga e a resistência à corrosão.

Testes Mecânicos Fundamentais: Como o Metal se Comporta Sob Força

Esses testes são tipicamente destrutivos, o que significa que a amostra testada é destruída no processo. Eles são realizados em cupons representativos de material do mesmo lote que o produto final.

O Ensaio de Tração: A Pedra Angular dos Dados de Materiais

O ensaio de tração é o teste mecânico mais comum e informativo. Uma amostra padronizada do metal é puxada de ambas as extremidades até que se rompa.

Este único teste revela três propriedades críticas:

- Limite de Escoamento: A quantidade de tensão que o metal pode suportar antes de começar a deformar permanentemente. Este é frequentemente o número mais crítico para o projeto estrutural.

- Resistência à Tração (UTS): A tensão máxima que o metal pode suportar antes de começar a fraturar.

- Ductilidade: O quanto o metal pode esticar ou alongar antes de quebrar. Esta é uma medida de sua capacidade de dobrar ou deformar sem falhar, o que é crucial para prevenir falhas catastróficas e frágeis.

O Ensaio de Dureza: Medindo a Resistência a Danos Superficiais

Dureza é a capacidade de um metal de resistir à deformação plástica localizada, como um arranhão ou uma indentação. Em um ensaio de dureza (por exemplo, Rockwell, Brinell ou Vickers), um indentador endurecido é pressionado na superfície do metal sob uma carga específica.

O tamanho ou a profundidade da indentação resultante fornece um valor de dureza. Esta propriedade é um indicador primário de resistência ao desgaste e é crítica para componentes como engrenagens, rolamentos e ferramentas de corte.

O Ensaio de Impacto: Avaliando a Tenacidade

Tenacidade é diferente de resistência. É a capacidade de um metal de absorver energia e deformar antes de fraturar. Um material frágil, como o vidro, é forte, mas não tenaz.

Em um ensaio de impacto (por exemplo, Charpy ou Izod), um pêndulo ponderado é balançado contra um corpo de prova entalhado do metal. A quantidade de energia que o corpo de prova absorve durante a fratura é medida. Isso é crucial para aplicações que podem experimentar cargas ou choques súbitos, especialmente em baixas temperaturas, onde alguns metais podem se tornar frágeis.

Verificando Composição e Durabilidade

As propriedades mecânicas são um resultado direto da composição química e microestrutura de um metal. Esses testes confirmam que o material é o que afirma ser e pode sobreviver em seu ambiente pretendido.

Análise Química: O Metal é o Que Você Pediu?

Este é o controle de qualidade mais fundamental. Usando técnicas como Espectrometria de Emissão Óptica (OES) ou Fluorescência de Raios-X (XRF), um laboratório pode determinar precisamente a composição elementar do material.

Esta análise verifica se a liga corresponde a um grau específico (por exemplo, Aço Inoxidável 316 ou Aço Liga 4140). Uma composição incorreta pode levar a mudanças drásticas e inesperadas nas propriedades mecânicas e na resistência à corrosão.

Teste de Corrosão: Previsão de Sobrevivência a Longo Prazo

Para metais expostos à umidade, produtos químicos ou ar salino, a resistência à corrosão é uma medida primária de qualidade e vida útil.

Testes como o teste de névoa salina envolvem a colocação do metal em uma câmara que simula um ambiente altamente corrosivo por um período prolongado. Isso ajuda a prever como o material se comportará ao longo de anos de serviço em aplicações como ferragens marítimas ou equipamentos de processamento químico.

Compreendendo as Compensações

A seleção de um metal e seu protocolo de teste sempre envolve o equilíbrio de propriedades concorrentes. Compreender essas compensações é a marca de um profissional experiente.

O Dilema Resistência vs. Ductilidade

Quase universalmente, ao aumentar a resistência e a dureza de um metal (muitas vezes através de tratamento térmico ou encruamento), você diminui sua ductilidade e tenacidade. Um metal muito duro é frequentemente muito frágil. O material ideal para uma dada aplicação é aquele que fornece resistência suficiente, mantendo ductilidade suficiente para evitar falhas súbitas e frágeis.

Testes Destrutivos vs. Não Destrutivos (END)

Os testes descritos acima (tração, impacto) são destrutivos. Para peças acabadas, muitas vezes é necessário verificar falhas internas sem destruir o componente.

Isso é feito com métodos de Ensaios Não Destrutivos (END), como ultrassom, radiografia (raio-X) ou inspeção por partículas magnéticas. Esses métodos não medem propriedades mecânicas, mas são essenciais para encontrar defeitos ocultos, como rachaduras ou vazios, que poderiam causar a falha de uma peça em serviço.

Selecionando os Testes Certos para Sua Aplicação

Use seu objetivo final para guiar sua estratégia de teste. Um Certificado de Teste ou Relatório de Teste de Material (MTR) de um fornecedor deve fornecer dados para as propriedades que você exige.

- Se seu foco principal é a integridade estrutural (vigas, estruturas, vasos de pressão): Exija resultados de ensaios de tração para verificar o limite de escoamento e END para verificar falhas de soldagem.

- Se seu foco principal é a resistência ao desgaste (engrenagens, rolamentos, superfícies de corte): Priorize os ensaios de dureza e confirme se a composição química da liga está correta para o tratamento térmico pretendido.

- Se seu foco principal é a durabilidade ambiental (peças marítimas, tanques químicos): Insista na análise química para verificar o grau correto resistente à corrosão e, para usos críticos, revise os dados dos testes de corrosão.

- Se seu foco principal são componentes críticos de segurança (aeroespacial, médico): É necessário um conjunto abrangente de testes, incluindo tração, dureza, impacto, análise química e múltiplas formas de END em peças acabadas.

Ao alinhar os testes certos com suas necessidades específicas de desempenho, você pode selecionar materiais com confiança e garantir a integridade e segurança de longo prazo do seu projeto.

Tabela Resumo:

| Tipo de Teste | Propriedade Chave Medida | Aplicação Comum |

|---|---|---|

| Ensaio de Tração | Limite de Escoamento, Resistência à Tração, Ductilidade | Componentes estruturais (vigas, estruturas) |

| Ensaio de Dureza | Resistência ao Desgaste | Engrenagens, rolamentos, ferramentas de corte |

| Análise Química | Composição da Liga | Verificação do grau do material (por exemplo, Aço Inoxidável 316) |

| Ensaio de Impacto | Tenacidade (Absorção de Energia) | Componentes sujeitos a choque ou baixas temperaturas |

| Teste de Corrosão | Durabilidade Ambiental | Ferragens marítimas, equipamentos de processamento químico |

Garanta a integridade do seu projeto com os materiais certos.

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade essenciais para testes precisos de metais — desde a preparação de amostras para testes de tração e dureza até suprimentos para análise química precisa. Nossa experiência apoia laboratórios na verificação das propriedades dos materiais e na garantia da conformidade com os padrões da indústria.

Deixe-nos ajudá-lo a construir com confiança. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e como nossas soluções podem aprimorar seu processo de verificação de materiais.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é prensagem e sinterização de metais? Um Guia para a Fabricação de Peças Metálicas de Alta Resistência

- Quais são as desvantagens das bombas de vácuo de palhetas rotativas? Entenda as Compensações Relacionadas ao Óleo

- Por que a tecnologia de deposição é um avanço científico incrível? Desbloqueie a Engenharia de Materiais em Nível Atômico

- Quanto tempo leva para soldar? Um guia de tempo e técnica para juntas perfeitas

- Quais são os benefícios ambientais da pirólise? Transforme Resíduos em Energia e Combata as Alterações Climáticas

- Como as propriedades mecânicas são afetadas pela sinterização? Dominando a Microestrutura para o Desempenho Máximo

- Como o tratamento térmico afeta a dureza? Domine a Arte do Endurecimento e Amaciamento Controlados

- Qual é a fonte de energia para a pirólise? Do calor externo aos sistemas autossustentáveis