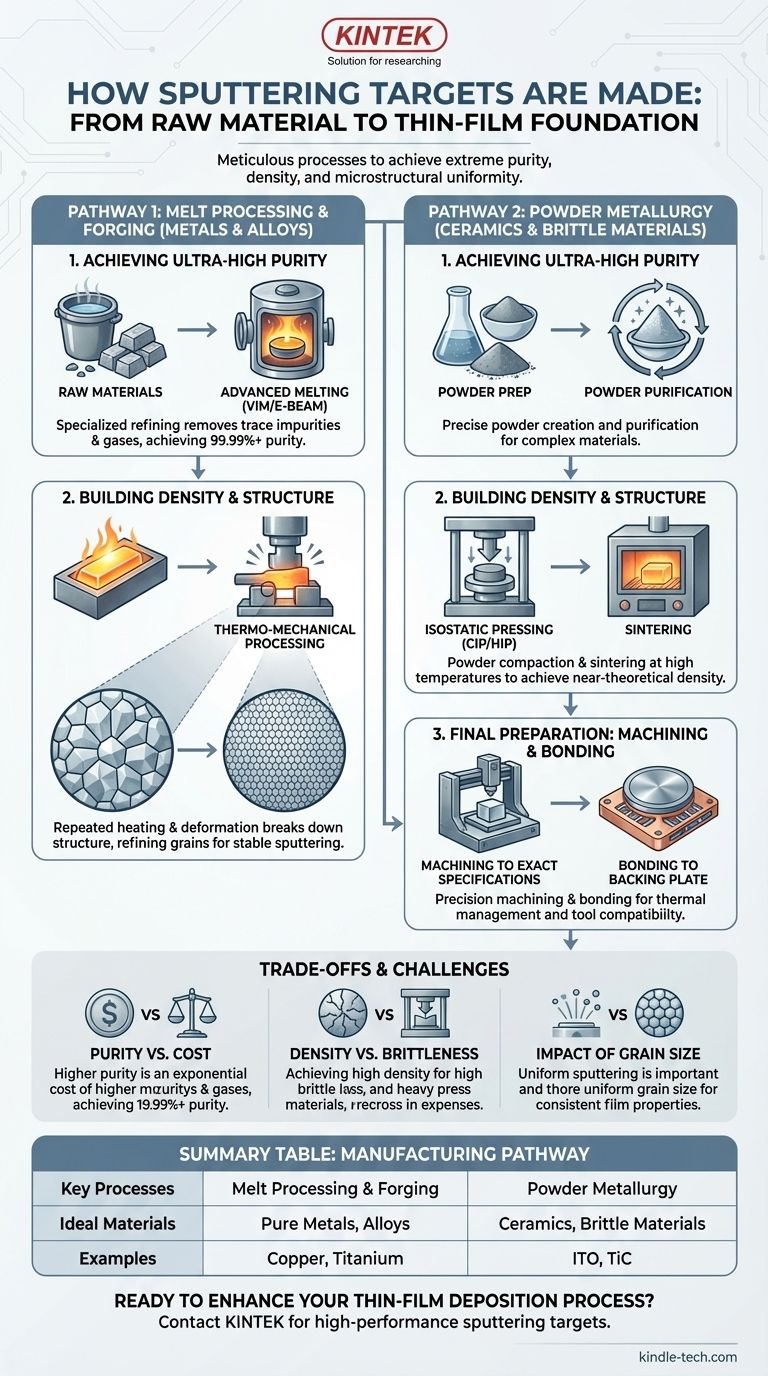

Em resumo, os alvos de sputtering são fabricados usando um de dois caminhos principais: processamento por fusão para metais e ligas, ou metalurgia do pó para cerâmicas e materiais complexos. Ambos os métodos são meticulosamente controlados para alcançar a pureza extrema, densidade e uniformidade microestrutural exigidas para a deposição de filmes finos de alto desempenho.

A produção de um alvo de sputtering não é meramente fabricação; é um processo de refinamento de múltiplas etapas. O desafio central é remover sistematicamente impurezas e eliminar defeitos internos, pois a qualidade em nível atômico do alvo dita diretamente o desempenho e a consistência do revestimento final.

A Fundação: Atingindo Ultra-Alta Pureza

A qualidade de qualquer filme fino começa com a pureza de seu material de origem. Para alvos de sputtering, este requisito é inegociável, pois mesmo impurezas vestigiais no alvo podem ser incorporadas ao filme, degradando suas propriedades elétricas, ópticas ou mecânicas.

### Começando com Matérias-Primas

O processo começa com a seleção e purificação das matérias-primas. Metais ou compostos de grau comercial padrão raramente são suficientes. Técnicas de refino especializadas são usadas para remover elementos indesejados e gases dissolvidos, muitas vezes atingindo níveis de pureza de 99,99% (4N) a 99,9999% (6N).

### O Papel da Fusão Avançada

Para alvos metálicos, técnicas como Fusão por Indução a Vácuo (VIM) ou Fusão por Feixe de Elétrons são frequentemente empregadas. Fundir o material em alto vácuo remove impurezas voláteis e gases dissolvidos como oxigênio e nitrogênio, que de outra forma levariam a defeitos no filme depositado.

Construindo Densidade e Estrutura: Os Dois Caminhos Principais

Uma vez que um lingote ou pó puro é criado, ele deve ser consolidado em um bloco sólido e denso com uma estrutura de grão fina e uniforme. A escolha do método depende quase inteiramente das propriedades do material.

### Caminho 1: Processamento por Fusão e Forjamento (Para Metais e Ligas)

Esta é a rota mais comum para metais puros e muitas ligas. O material purificado é vazado em um lingote sólido, que é então submetido a uma série de processos termomecânicos.

Isso envolve ciclos repetidos de aquecimento e deformação mecânica, como forjamento ou laminação. Esta etapa crítica quebra a estrutura cristalina grande e inconsistente do lingote fundido, refinando-a nos grãos finos e uniformes essenciais para uma taxa de sputtering estável e uniforme. Também ajuda a fechar quaisquer vazios ou porosidade internos.

### Caminho 2: Metalurgia do Pó (Para Cerâmicas e Materiais Quebradiços)

Materiais como cerâmicas (por exemplo, Óxido de Índio Estanho, ITO) ou certas ligas complexas não podem ser facilmente fundidos e vazados. Para estes, a metalurgia do pó é a solução.

O processo envolve a criação de um pó fino do material, prensando-o na forma desejada e aquecendo-o a uma temperatura ligeiramente abaixo do seu ponto de fusão em um processo chamado sinterização.

Técnicas como Prensagem Isostática a Frio (CIP) ou Prensagem Isostática a Quente (HIP) são usadas para compactar o pó sob imensa pressão. O HIP é particularmente eficaz, pois combina alta temperatura e pressão simultaneamente, produzindo alvos com uma densidade que pode exceder 95% do máximo teórico.

Preparação Final: Usinagem e União

O material consolidado e de alta densidade ainda é apenas um bloco bruto. As etapas finais o convertem em um componente acabado e utilizável para um sistema de sputtering.

### Usinagem para Especificações Exatas

O bloco é usinado com precisão às dimensões finais exigidas pela ferramenta de sputtering. Pode ser um disco plano, uma placa retangular ou uma forma mais complexa como um cilindro ou anel. A alta planicidade da superfície e um acabamento liso são críticos para garantir a erosão uniforme do plasma e o contato térmico.

### União à Placa de Suporte

O sputtering é um processo de alta energia que gera calor significativo. Para gerenciar isso, o material alvo é unido a uma placa de suporte (ou "suporte"), geralmente feita de cobre ou alumínio. Esta placa fornece suporte estrutural e incorpora canais de resfriamento para circulação de água, evitando que o alvo superaqueça e rache durante o uso.

Entendendo as Compensações e Desafios

O alvo de sputtering ideal é perfeitamente puro, totalmente denso e possui uma microestrutura uniforme, mas alcançar isso envolve navegar por compensações técnicas e econômicas chave.

### Pureza vs. Custo

Cada "nove" adicional na pureza (por exemplo, de 99,99% para 99,999%) pode aumentar o custo do alvo exponencialmente devido às técnicas de refino avançadas necessárias. Para muitas aplicações, um alvo 4N é suficiente, enquanto processos semicondutores de ponta podem exigir 6N ou superior.

### Densidade vs. Fragilidade do Material

Atingir densidade quase teórica é crucial para minimizar o arco e a geração de partículas durante o sputtering. Embora o HIP seja excelente para densidade, é um processo caro. Para cerâmicas quebradiças, prevenir rachaduras e garantir a integridade estrutural durante a prensagem e sinterização é um grande desafio de fabricação.

### O Impacto do Tamanho do Grão

Um alvo com grãos grandes ou não uniformes terá uma taxa de sputtering inconsistente, levando a um filme com espessura e propriedades desiguais. O extenso trabalho termomecânico necessário para criar uma estrutura de grão fina e uniforme é um fator primário que separa um alvo de alta qualidade de um medíocre.

Conectando a Fabricação à Sua Aplicação

O método usado para criar um alvo impacta diretamente seu desempenho em seu processo. Entender essa ligação permite que você selecione o produto certo e solucione problemas de forma mais eficaz.

- Se o seu foco principal for estabilidade e repetibilidade do processo: Priorize alvos com tamanho de grão pequeno e uniforme certificado e alta densidade, que são produtos de extenso trabalho termomecânico ou Prensagem Isostática a Quente (HIP).

- Se o seu foco principal for pureza do filme para eletrônicos sensíveis: Exija alvos com a mais alta pureza disponível (por exemplo, 5N ou 6N), o que requer métodos de refino avançados como fusão por feixe de elétrons durante a fabricação.

- Se você estiver trabalhando com cerâmicas complexas (como ITO ou TiC): Seus alvos são feitos via metalurgia do pó; concentre-se em fornecedores que possam comprovar alta densidade (>95% teórica) e uniformidade composicional para minimizar defeitos no filme.

Saber como um alvo de sputtering é feito lhe dá o conhecimento necessário para selecionar o material certo e diagnosticar problemas críticos em seu processo de deposição.

Tabela Resumo:

| Caminho de Fabricação | Processos Chave | Materiais Ideais |

|---|---|---|

| Processamento por Fusão e Forjamento | Fusão por Indução a Vácuo (VIM), Forjamento, Laminação | Metais Puros, Ligas (por exemplo, Cobre, Titânio) |

| Metalurgia do Pó | Prensagem Isostática a Frio/Quente (CIP/HIP), Sinterização | Cerâmicas, Materiais Quebradiços (por exemplo, ITO, TiC) |

Pronto para Aprimorar Seu Processo de Deposição de Filmes Finos?

A qualidade do seu alvo de sputtering é a base do desempenho do seu revestimento. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo alvos de sputtering fabricados com precisão para todas as suas necessidades laboratoriais.

Deixe nossa experiência guiá-lo para a solução certa para pureza superior do filme, densidade e estabilidade do processo. Entre em contato com a KINTEK hoje para discutir os requisitos específicos da sua aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura