Introdução aos resíduos de alvos de índio e ITO

Aplicações e importância do índio

O índio, um metal raro e versátil, desempenha um papel crucial em várias indústrias de alta tecnologia devido às suas propriedades únicas.As suas principais aplicações encontram-se na indústria de semicondutores, onde é utilizado para criar transístores e circuitos integrados de elevado desempenho.A excecional condutividade eléctrica e maleabilidade do metal tornam-no ideal para estes fins.

Para além dos semicondutores, o índio é amplamente utilizado na produção de revestimentos condutores transparentes, sobretudo em revestimentos de óxido de índio e estanho (ITO).Estes revestimentos são essenciais para ecrãs tácteis, células solares e ecrãs planos, melhorando a sua transparência e condutividade.A procura de revestimentos de ITO é particularmente elevada no sector da eletrónica, o que faz com que seja necessário um fornecimento fiável de índio.

As aplicações do índio vão para além da eletrónica.É também utilizado no fabrico de materiais fluorescentes, que são vitais para várias tecnologias de iluminação e de visualização.Além disso, o índio encontra o seu lugar em compostos metal-orgânicos, contribuindo para a ciência avançada dos materiais e para a investigação química.

A importância estratégica do índio é sublinhada pela sua escassez e pelo papel crítico que desempenha na tecnologia moderna.Como a procura global de dispositivos electrónicos continua a aumentar, a recuperação e reciclagem eficientes do índio a partir de materiais residuais, como os resíduos de alvos de ITO, tornam-se cada vez mais vitais.Isto não só assegura um fornecimento sustentável de índio, como também atenua os impactos ambientais associados à sua extração e eliminação.

Fontes e abundância de índio

O índio é predominantemente obtido a partir dos processos de fundição de metais pesados, incluindo zinco, chumbo, cobre e estanho.Este método de extração é crucial devido à raridade do metal no seu estado natural.A abundância de índio na crosta terrestre é extremamente baixa, estimada em apenas 0,11 μg/g.Esta escassez sublinha a importância de técnicas de recuperação eficientes para satisfazer a procura crescente de índio, particularmente nas indústrias de alta tecnologia, como a dos semicondutores e a dos revestimentos condutores transparentes.

As principais fontes industriais de índio são os minérios de zinco, onde é frequentemente encontrado como subproduto.Durante a extração destes metais de base, o índio é normalmente concentrado nos resíduos de fundição e nas poeiras de combustão.Estes resíduos são depois processados para recuperar o índio, um processo que requer energia e recursos significativos.Dada a sua baixa abundância natural, a recuperação eficiente do índio a partir destas fontes secundárias é essencial para manter uma cadeia de abastecimento sustentável.

Para além da sua baixa abundância na crosta terrestre, a dispersão do índio no ambiente complica ainda mais a sua extração.Ao contrário de metais mais abundantes que podem ser extraídos de corpos de minério concentrados, o índio encontra-se frequentemente disperso em quantidades vestigiais em vários depósitos minerais.Isto exige tecnologias de extração avançadas para isolar e purificar o metal destas matrizes complexas.Assim, o desafio da recuperação do índio não é apenas uma questão de quantidade, mas também de sofisticação tecnológica e viabilidade económica.

A escassez de índio, combinada com o seu papel crítico na tecnologia moderna, realça a necessidade de uma investigação contínua sobre métodos de recuperação mais eficientes e amigos do ambiente.Dado que a procura de índio continua a aumentar, particularmente na produção de alvos de ITO (óxido de índio e estanho) utilizados em ecrãs electrónicos, o desenvolvimento de processos de extração sustentáveis torna-se cada vez mais importante.Isto não só assegura um fornecimento fiável de índio, como também atenua o impacto ambiental associado à sua extração e processamento.

Resíduos de alvos ITO como fonte de índio

Os alvos de pulverização catódica ITO são um dos principais consumidores de índio, representando aproximadamente 50% da sua procura global.Este consumo substancial sublinha o papel crítico dos alvos de ITO em várias aplicações tecnológicas, particularmente na produção de revestimentos condutores transparentes para dispositivos electrónicos.No entanto, a taxa de utilização dos alvos de ITO é notoriamente baixa, frequentemente inferior a 30%, deixando uma parte significativa do índio por recuperar e incorporar nos resíduos gerados por estes alvos.

A recuperação de índio a partir de resíduos de alvos de ITO não é apenas economicamente viável, mas também imperativa do ponto de vista ambiental.Dada a escassez de índio na crosta terrestre, estimada em apenas 0,11 μg/g, a reciclagem de índio a partir de resíduos industriais torna-se uma estratégia crucial para sustentar o seu fornecimento.Esta prática não só atenua o esgotamento dos recursos naturais como também reduz a pegada ambiental associada aos processos primários de extração e refinação.

Além disso, os avanços tecnológicos nos métodos de recuperação, como a purificação química e a refinação electrolítica, aumentaram a eficiência e a pureza do índio extraído dos resíduos de ITO.Estes métodos permitem a extração de índio de elevada pureza, atingindo normalmente purezas de até 99,995%, o que é essencial para a sua utilização em aplicações electrónicas avançadas.O processo envolve a dissolução dos resíduos de ITO em ácido clorídrico, seguida de etapas como a substituição por pó de zinco e a refinação electrolítica, garantindo um processo de recuperação abrangente e eficiente.

Em resumo, os resíduos de ITO representam um reservatório significativo e subutilizado de índio, oferecendo benefícios económicos e ambientais através da sua recuperação e reciclagem.Como a procura de índio continua a aumentar, particularmente na indústria eletrónica, a extração e reutilização eficientes de índio a partir de resíduos de ITO desempenharão um papel cada vez mais vital para satisfazer esta procura de forma sustentável.

Métodos de recuperação de índio

Técnicas de purificação química

As técnicas de purificação química são essenciais para a recuperação de índio de elevada pureza a partir de resíduos de alvos de ITO.Estes métodos incluem destilação sob vácuo , refinação electrolítica , coagulação direcional , fusão regional e refinação electrolítica de sal fundido .Cada técnica desempenha um papel único no processo de purificação, assegurando que o índio extraído cumpre os rigorosos requisitos de pureza para aplicações industriais.

A destilação em vácuo é particularmente eficaz para remover as impurezas voláteis, enquanto a refinação electrolítica permite a deposição selectiva de índio num elétrodo, alcançando assim elevados níveis de pureza. Coagulação direcional e fusão regional são utilizados para separar o índio de outros elementos com base nos seus diferentes pontos de fusão e caraterísticas de solubilidade.Por último, refinação electrolítica de sal fundido envolve a utilização de sais fundidos para purificar ainda mais o índio, assegurando que está livre de quaisquer contaminantes residuais.

Estes processos de purificação química são meticulosamente concebidos para enfrentar os desafios específicos associados à recuperação de índio a partir de resíduos de ITO, garantindo que o produto final é da mais elevada pureza e adequado para uma vasta gama de aplicações na indústria eletrónica.

Técnicas de purificação física

As técnicas de purificação física desempenham um papel crucial na recuperação de índio de elevada pureza a partir de resíduos de alvos de ITO.Estes métodos são essenciais para separar o índio de outros elementos e impurezas presentes nos resíduos.As principais técnicas de purificação física incluem a extração por solventes, a permuta iónica e a extração por membranas líquidas.

-

Extração por solvente:Este método envolve a utilização de solventes selectivos para extrair o índio de uma solução.O solvente liga-se seletivamente aos iões de índio, permitindo a sua separação de outros elementos.Esta técnica é particularmente eficaz na obtenção de elevados níveis de pureza.

-

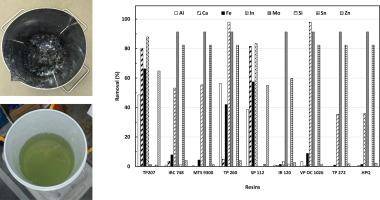

Troca de iões:A permuta iónica envolve a passagem da solução contendo índio através de um leito de resina que capta seletivamente os iões de índio.Quando a resina está saturada com índio, é eluída com um solvente adequado para libertar os iões de índio, que podem então ser recolhidos e purificados.

-

Extração por membrana líquida:Esta técnica utiliza uma membrana líquida fina e imiscível para separar os iões de índio da solução.A membrana permite a passagem selectiva dos iões de índio, separando-os efetivamente de outros elementos e impurezas.

Cada um destes métodos tem as suas vantagens únicas e é escolhido com base nos requisitos específicos do processo de purificação.Ao combinar estas técnicas de purificação física com métodos químicos e electrolíticos, é possível obter uma recuperação de índio de elevada pureza a partir de resíduos de ITO.

Processos de recuperação de índio de elevada pureza

Dissolução ácida e filtração

O processo de recuperação de índio a partir de resíduos de alvos de ITO começa com a dissolução do material residual em ácido clorídrico.Esta etapa é crucial, pois facilita a separação do índio dos outros componentes presentes no alvo de ITO.O processo de dissolução envolve normalmente o aquecimento da mistura para otimizar a taxa de reação e assegurar a dissolução completa dos compostos que contêm índio.

Uma vez concluída a dissolução, a solução é submetida a filtração.Esta etapa é essencial para separar a solução rica em índio do resíduo insolúvel, que pode conter outros metais e impurezas não metálicas.O processo de filtração pode ser melhorado através da utilização de filtros especializados concebidos para capturar eficazmente partículas finas, garantindo assim uma solução de índio de elevada pureza.

A solução contendo índio resultante está então pronta para a fase seguinte do processo de recuperação, que envolve a substituição do índio por pó de zinco para formar uma esponja de índio.Este produto intermédio é subsequentemente purificado através de fusão alcalina e refinação electrolítica para obter o índio de elevada pureza desejado.

Em resumo, as etapas de dissolução ácida e filtração são fundamentais para o processo de recuperação do índio, isolando efetivamente o índio valioso do material residual e preparando o terreno para uma purificação posterior.

Substituição e purificação

O processo de recuperação de índio a partir de resíduos de alvos de ITO envolve várias etapas críticas, nomeadamente a substituição do índio da solução e a subsequente purificação.O pó de zinco é utilizado para facilitar o processo de substituição, deslocando eficazmente os iões de índio da solução.Esta deslocação resulta na formação de índio esponjoso, um material precursor que é rico em índio mas que ainda contém impurezas.

Para obter índio de alta pureza, o índio esponjoso é submetido a um processo de purificação conhecido como fusão alcalina.Durante esta fase, o índio esponjoso é submetido a temperaturas elevadas num ambiente alcalino, o que ajuda a separar e a remover as impurezas residuais.As condições alcalinas são cruciais, uma vez que ajudam na oxidação selectiva e volatilização das impurezas, deixando para trás um produto de índio mais concentrado e puro.

| Etapa do processo | Descrição |

|---|---|

| Utilização do pó de zinco | O pó de zinco é utilizado para substituir o índio da solução, formando uma esponja de índio. |

| Fusão alcalina | O índio esponjoso é purificado através da fusão alcalina, removendo as impurezas residuais. |

A combinação da substituição do pó de zinco e da fusão alcalina é essencial para a recuperação eficiente de índio de elevada pureza a partir de resíduos de alvos de ITO.Este processo em várias etapas garante que o produto final cumpre os rigorosos requisitos de pureza exigidos por indústrias como a eletrónica e a dos semicondutores.

Refinação electrolítica

O processo de refinação electrolítica desempenha um papel fundamental na transformação do índio bruto num metal de elevada pureza, atingindo normalmente purezas de cerca de 99,995%.Este método é crucial para garantir que o índio recuperado cumpra as rigorosas normas exigidas para as suas várias aplicações industriais, tais como em semicondutores e revestimentos condutores transparentes.O processo de refinação electrolítica não só melhora a pureza do metal como também assegura uma elevada taxa de recuperação, superior a 93%.

Durante a refinação electrolítica, o índio em bruto é sujeito a uma corrente eléctrica, o que facilita a separação das impurezas dos iões de índio.Este processo é realizado num ambiente controlado, utilizando frequentemente células electrolíticas especializadas concebidas para maximizar a eficiência e minimizar a contaminação.O resultado é um produto de índio refinado que não contém as impurezas mais comuns, tornando-o adequado para aplicações de alta tecnologia em que a pureza é fundamental.

O processo de refinação electrolítica é uma etapa fundamental na cadeia global de recuperação e purificação do índio a partir de resíduos de ITO.Segue-se às fases iniciais de dissolução ácida e filtração, que preparam a solução que contém índio para posterior purificação.Quando o índio chega à fase de refinação electrolítica, já passou por várias etapas de purificação, contribuindo cada uma delas para o objetivo global de produzir um metal de elevada pureza.

O sucesso do processo de refinação electrolítica é medido não só pela pureza do produto final, mas também pela taxa de recuperação, que é um fator económico crítico.Uma taxa de recuperação elevada garante que a maioria do índio presente no material residual inicial é extraído e refinado com sucesso, minimizando as perdas e maximizando o rendimento.Este duplo enfoque na pureza e na recuperação sublinha a importância da refinação electrolítica no processo de recuperação do índio.

Configuração e análise experimental

Matérias-primas e equipamento

O processo de recuperação de índio de elevada pureza a partir de resíduos de ITO depende de um conjunto de matérias-primas cuidadosamente selecionadas e de equipamento especializado.As principais matérias-primas incluem Resíduos de ITO alvo , ácido clorídrico , álcalis líquidos , soda cáustica e pó de zinco .Cada um destes materiais desempenha um papel crucial nas fases de extração e purificação.

| Matéria-prima | Papel no processo |

|---|---|

| Resíduos alvo de ITO | Fonte de índio e outros metais valiosos |

| Ácido clorídrico | Dissolve os resíduos do alvo ITO para libertar a solução que contém índio |

| Álcali líquido | Neutraliza a solução e facilita a formação de compostos de índio |

| Soda cáustica | Melhora o processo de purificação, ajudando na separação das impurezas |

| Zinco em pó | Substitui o índio da solução, produzindo índio esponjoso |

O equipamento utilizado neste processo é igualmente crítico, garantindo reacções eficientes e controladas.As principais peças de equipamento incluem tanques de reação de esmalte , filtros , tanques de substituição e tanques de eletrólise .

| Equipamento | Função |

|---|---|

| Tanques de reação do esmalte | Contêm e facilitam as reacções químicas envolvidas na fase de dissolução |

| Filtros | Separam a solução que contém índio dos sólidos residuais |

| Tanques de substituição | Retêm a solução durante o processo de substituição, assegurando reacções precisas |

| Tanques de eletrólise | Refinar o índio em bruto para obter a elevada pureza desejada |

Estes materiais e equipamentos trabalham em conjunto para garantir um processo de recuperação simplificado e eficaz, produzindo, em última análise, índio de elevada pureza com um impacto ambiental mínimo.

Métodos analíticos

Os métodos analíticos utilizados neste estudo são cruciais para garantir a precisão e a fiabilidade do processo de recuperação. O índio e o estanho são meticulosamente analisados por Espectrometria de Plasma Indutivamente Acoplado (ICP) uma técnica poderosa conhecida pela sua elevada sensibilidade e capacidade de deteção de vários elementos.Este método permite a quantificação exacta das concentrações de índio e estanho, que são parâmetros críticos no processo de recuperação.

Para a análise de alumínio , a 721 espetrofotómetro é utilizado.Este instrumento é particularmente eficaz para medir a absorção da luz por iões de alumínio, proporcionando um meio fiável de determinar o teor de alumínio nas amostras.O método espetrofotométrico é simples e relativamente rápido, tornando-o uma escolha ideal para análises de rotina em ambientes industriais.

A acidez das soluções é monitorizada com um acidímetro pHS-3C .Este dispositivo é essencial para manter os níveis de pH dentro da gama óptima necessária para as várias reacções químicas envolvidas no processo de recuperação.Ao assegurar uma acidez consistente, a eficiência dos passos de dissolução, substituição e purificação é significativamente melhorada.

| Elemento | Método analítico | Objetivo |

|---|---|---|

| Índio | Espectrometria ICP | Quantificar as concentrações de índio e estanho para controlo do processo. |

| Estanho | Espectrometria ICP | |

| Espectrofotómetro de alumínio | Espectrofotómetro 721 | Mede o teor de alumínio para garantir a eficiência do processo. |

| Acidez | Acidímetro pHS-3C | Monitorizar e controlar os níveis de pH para reacções químicas ideais. |

Estas ferramentas analíticas fornecem coletivamente uma compreensão abrangente da composição e das condições dos materiais ao longo do processo de recuperação, garantindo que o produto final cumpre os rigorosos requisitos de pureza do índio de elevada pureza.

Fluxo do processo e discussão

O artigo descreve meticulosamente a sequência de operações envolvidas na recuperação de índio de elevada pureza a partir de resíduos de ITO, salientando as etapas críticas de dissolução ácida, substituição, fusão alcalina e eletrólise.Cada processo é caracterizado por condições e parâmetros específicos que asseguram uma eficiência óptima e a pureza do produto.

Dissolução ácida e filtragem

O passo inicial envolve a dissolução dos resíduos alvo de ITO em ácido clorídrico, um processo que liberta iões de índio da matriz sólida.Esta dissolução é normalmente efectuada a uma temperatura e concentração de ácido controladas para maximizar o rendimento do índio em solução.Após a dissolução, a filtração é utilizada para separar a solução que contém índio do resíduo insolúvel, que pode conter outros metais valiosos, como o estanho.

Substituição e purificação

Uma vez em solução, os iões de índio são submetidos a um processo de substituição utilizando pó de zinco.Este método aproveita a maior afinidade do zinco para o ambiente ácido, fazendo com que este desloque o índio da solução.O produto resultante é uma massa de índio semelhante a uma esponja, que é depois purificada através de fusão alcalina.Esta etapa não só remove o zinco residual, como também refina o índio para um grau de pureza mais elevado.

Refinação electrolítica

A fase final do processo envolve a refinação electrolítica, uma técnica que purifica ainda mais o índio para atingir elevados níveis de pureza, normalmente cerca de 99,995%.Este processo é realizado em tanques de eletrólise especializados, onde a esponja de índio é sujeita a uma corrente eléctrica.O processo eletrolítico garante que mesmo os vestígios de impurezas são removidos, resultando numa taxa de recuperação total superior a 93%.

Cada uma destas etapas é meticulosamente controlada para garantir que o produto final cumpre os rigorosos requisitos de pureza exigidos por indústrias como a dos semicondutores e a dos revestimentos condutores transparentes.A discussão pormenorizada destes processos sublinha a complexidade e a precisão necessárias para o êxito da recuperação e purificação do índio a partir de resíduos de ITO.

Conclusão e direcções futuras

Resumo do processo de recuperação

A recuperação de índio de alta pureza a partir de resíduos de ITO é um processo de várias etapas que começa com a dissolução do material residual em ácido clorídrico.Este passo inicial é crucial, uma vez que liberta o índio da matriz de ITO, permitindo as fases de purificação subsequentes.Uma vez dissolvida, a solução contendo índio é submetida a filtração para remover quaisquer resíduos insolúveis, garantindo um material de partida mais limpo para a fase seguinte.

Após a filtração, o índio presente na solução é substituído por pó de zinco.Este processo de substituição é essencial para converter os iões de índio numa forma sólida, conhecida como índio esponjoso, que pode então ser facilmente separada da solução.A utilização de pó de zinco não só facilita a recuperação do índio, como também ajuda a reduzir as impurezas, preparando o terreno para uma purificação posterior.

A etapa seguinte do processo de recuperação é a fusão alcalina, em que o índio esponjoso é tratado com um líquido alcalino, normalmente soda cáustica.Este processo refina ainda mais o índio, removendo quaisquer impurezas remanescentes e convertendo-o numa forma mais estável.A fusão alcalina é um passo crítico que aumenta a pureza do índio, tornando-o adequado para aplicações de elevada procura na indústria eletrónica.

Por fim, o índio em bruto é sujeito a refinação electrolítica, uma técnica que atinge o mais elevado nível de pureza.Durante este processo, o índio é refinado electroliticamente para atingir um nível de pureza de aproximadamente 99,995%, com uma taxa de recuperação total superior a 93%.A refinação electrolítica não só assegura a produção de índio de elevada pureza, como também permite a recuperação de subprodutos valiosos, contribuindo para a eficiência global do processo.

Cada etapa deste processo de recuperação é meticulosamente concebida para maximizar o rendimento e a pureza do índio, tornando-o um método sustentável e economicamente viável para responder à procura crescente deste metal raro e valioso.

Considerações ambientais e de gestão de resíduos

A recuperação de índio a partir de resíduos de alvos de ITO não é apenas uma questão de extração de metal; envolve também práticas cuidadosas de gestão ambiental e de resíduos.Durante o processo de recuperação, são também extraídas quantidades significativas de estanho, zinco e outros elementos, o que exige um manuseamento e reciclagem adequados para minimizar o impacto ambiental.

Um dos aspectos críticos deste processo é o tratamento das águas residuais.A dissolução de alvos de ITO em ácido clorídrico gera soluções que têm de ser tratadas para remover químicos nocivos e metais pesados antes de serem descarregadas.Isto envolve técnicas avançadas de filtração e a utilização de agentes químicos para neutralizar e precipitar os contaminantes.Por exemplo, a utilização de resinas de permuta iónica pode remover eficazmente o índio e outros metais das águas residuais, permitindo a sua posterior recuperação e reutilização.

Além disso, os subprodutos do processo de refinação electrolítica, como as escórias e os electrólitos usados, devem ser geridos de forma responsável.Estes materiais contêm frequentemente metais valiosos que podem ser recuperados através de um processamento posterior, reduzindo assim os resíduos e maximizando a eficiência dos recursos.A implementação de sistemas de ciclo fechado, em que as águas residuais e os subprodutos são reciclados dentro do processo, pode reduzir significativamente a pegada ambiental das operações de recuperação de índio.

Em resumo, embora o principal objetivo da recuperação de índio a partir de resíduos de ITO seja a obtenção de metal de elevada pureza, as considerações ambientais e de gestão de resíduos associadas são igualmente importantes.A gestão eficaz destes aspectos garante que o processo de recuperação é não só economicamente viável, mas também ambientalmente sustentável.

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

Artigos relacionados

- Além do Calor: O Forno Tubular como um Microambiente Controlado

- O Teto de Vidro: Navegando os Verdadeiros Limites Térmicos de Fornos de Tubo de Quartzo

- A Arquitetura do Isolamento: Anatomia de um Forno Tubular

- A Anatomia do Controle: Por Que Cada Componente em um Forno Tubular Importa

- O Seu Forno Tubular Não É o Problema — A Sua Escolha Dele É