Princípios da Destilação Molecular

Conceito básico e condições operacionais

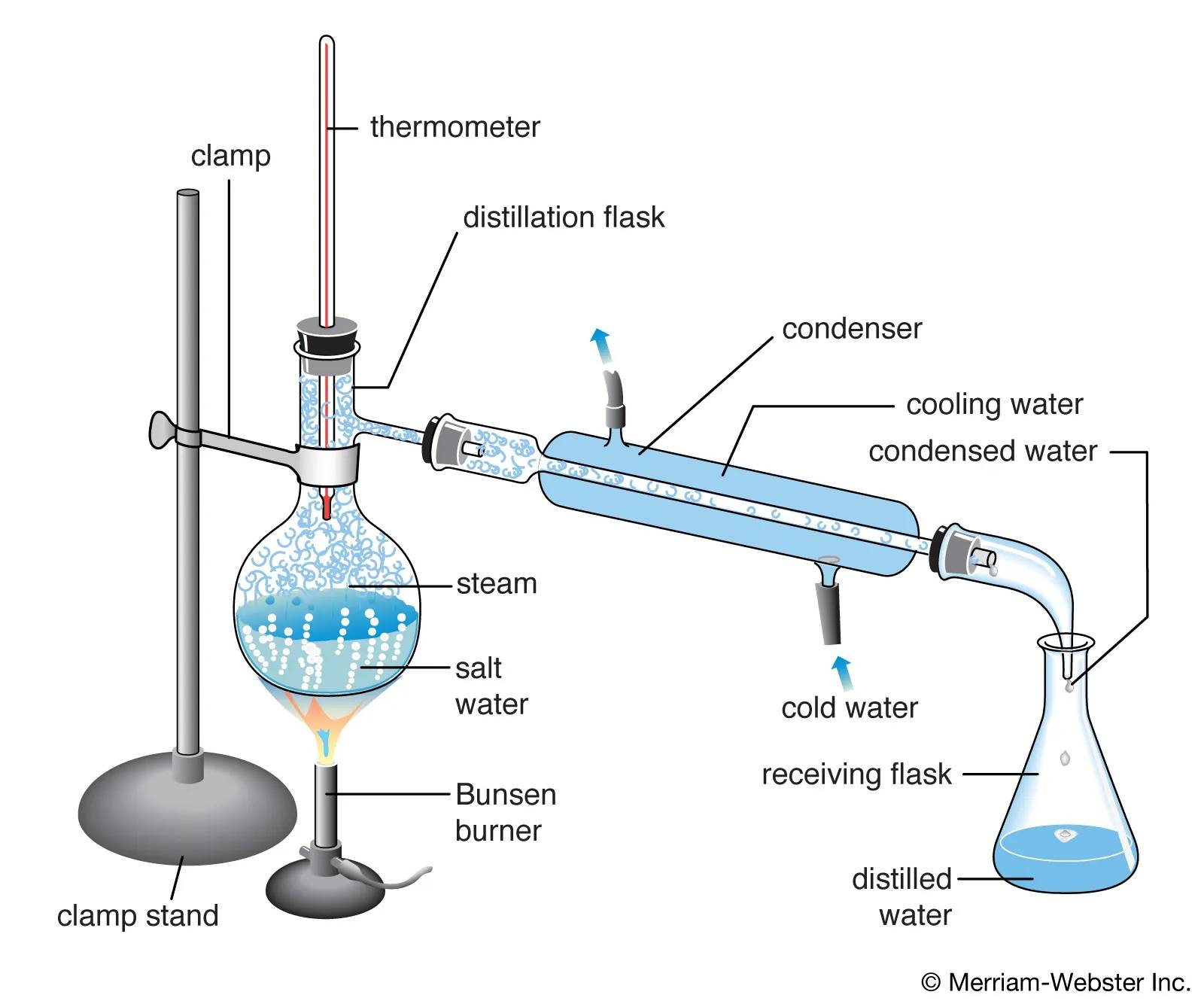

A destilação molecular é uma técnica especializada que funciona em condições extremas para conseguir uma separação eficiente de misturas líquidas. Ao contrário dos métodos de destilação tradicionais, que se baseiam frequentemente nos pontos de ebulição e na pressão atmosférica, a destilação molecular funciona sob alto vácuo e baixas temperaturas . Este ambiente operacional único é crucial por várias razões.

Em primeiro lugar, o elevado vácuo reduz significativamente a pressão atmosférica no interior do sistema de destilação. Com pressões tão baixas, o caminho livre médio das moléculas aumenta, permitindo-lhes percorrer distâncias maiores sem colidir com outras moléculas. Isto reduz a probabilidade de interações que podem levar ao sobreaquecimento e à decomposição, que são problemas comuns nos processos de destilação convencionais.

Em segundo lugar, as baixas temperaturas mantidas durante a destilação molecular ajudam a minimizar a degradação térmica das substâncias que estão a ser processadas. Ao manter as temperaturas muito abaixo dos pontos de ebulição dos componentes, a técnica assegura que as delicadas estruturas moleculares permanecem intactas, preservando a integridade e a qualidade do produto final. Isto é particularmente importante para materiais sensíveis ao calor que, de outra forma, se degradariam ou decomporiam se fossem sujeitos a temperaturas mais elevadas.

Em resumo, as condições de alto vácuo e baixa temperatura da destilação molecular foram concebidas para evitar o sobreaquecimento e a decomposição que podem ocorrer nos métodos tradicionais. Isto torna-a uma escolha ideal para separar e purificar substâncias sensíveis ao calor e que requerem um manuseamento cuidadoso para manter as suas propriedades químicas e físicas.

Mecanismo de separação

O mecanismo de separação da destilação molecular baseia-se fundamentalmente nas diferenças de pesos moleculares e nas forças de interação entre as moléculas. Em condições de alto vácuo, as moléculas viajam em linhas rectas sem colisões frequentes, o que permite um processo de separação mais eficiente.

As moléculas mais leves, devido ao seu menor peso molecular, têm velocidades mais elevadas e, por isso, atingem o condensador mais rapidamente. Inversamente, as moléculas mais pesadas, com a sua maior massa, movem-se mais lentamente e têm menos probabilidades de escapar do caldeirão de destilação. Esta diferença de movimento é ainda acentuada pelas forças intermoleculares, que podem atrair ou repelir as moléculas, influenciando as suas trajectórias e destino final.

Para ilustrar, considere uma tabela que compara o comportamento de diferentes pesos moleculares em condições de destilação:

| Peso molecular | Velocidade | Forças de interação | Destino |

|---|---|---|---|

| Baixo (mais leve) | Alta | Fraco | Condensador |

| Alto (mais pesado) | Baixa | Forte | Chaleira |

Esta interação dinâmica assegura que os componentes mais leves são preferencialmente separados dos mais pesados, alcançando um elevado grau de purificação.

Processo de Destilação Molecular

Alimentação e difusão

A mistura líquida, cuidadosamente introduzida no caldeirão de destilação, sofre um processo dinâmico de difusão e colisão devido à energia térmica transmitida pelo sistema. No interior da caldeira, as moléculas dos vários componentes da mistura são sujeitas às forças do movimento térmico, que as faz mover e interagir umas com as outras. Esta agitação térmica facilita a difusão das moléculas através da mistura, promovendo a mistura e a interação dos diferentes componentes.

À medida que as moléculas se difundem, elas também colidem umas com as outras, trocando energia e momento no processo. Estas colisões são cruciais para o mecanismo de separação da destilação molecular, uma vez que ajudam a distribuir a energia térmica uniformemente entre as moléculas, permitindo que os componentes mais leves ganhem energia suficiente para escapar da mistura mais rapidamente do que os mais pesados. O processo contínuo de difusão e colisão no interior do cadinho de destilação é essencial para o funcionamento eficiente da destilação molecular, assegurando que a separação dos componentes se baseia nas suas propriedades moleculares e forças de interação.

Aquecimento e condensação

Durante o processo de destilação molecular, a mistura líquida é sujeita a um aquecimento controlado, um passo crítico que facilita a separação dos componentes com base nos seus pesos moleculares e forças de interação. À medida que a mistura é aquecida, os componentes ganham energia térmica, permitindo-lhes ultrapassar as forças intermoleculares que os unem. Esta energia permite que as moléculas escapem da fase líquida para a fase de vapor.

Nomeadamente, as moléculas mais leves, que possuem pontos de ebulição mais baixos, ganham energia mais rapidamente e, assim, escapam mais facilmente em comparação com as suas contrapartes mais pesadas. Este diferencial nas taxas de fuga é um aspeto fundamental da destilação molecular, uma vez que permite a separação selectiva de componentes. Uma vez na fase de vapor, estas moléculas mais leves migram para o condensador, onde são capturadas e transformadas de novo na fase líquida.

O condensador desempenha um papel fundamental neste processo, capturando eficazmente as moléculas que escapam e assegurando que não voltam a entrar no sistema de destilação. Ao manter um ambiente de alto vácuo e baixa temperatura, a destilação molecular minimiza o risco de sobreaquecimento e decomposição, que são desafios comuns nos métodos de destilação tradicionais. Este ambiente controlado não só aumenta a eficiência do processo de separação, como também preserva a integridade e a qualidade dos componentes separados.

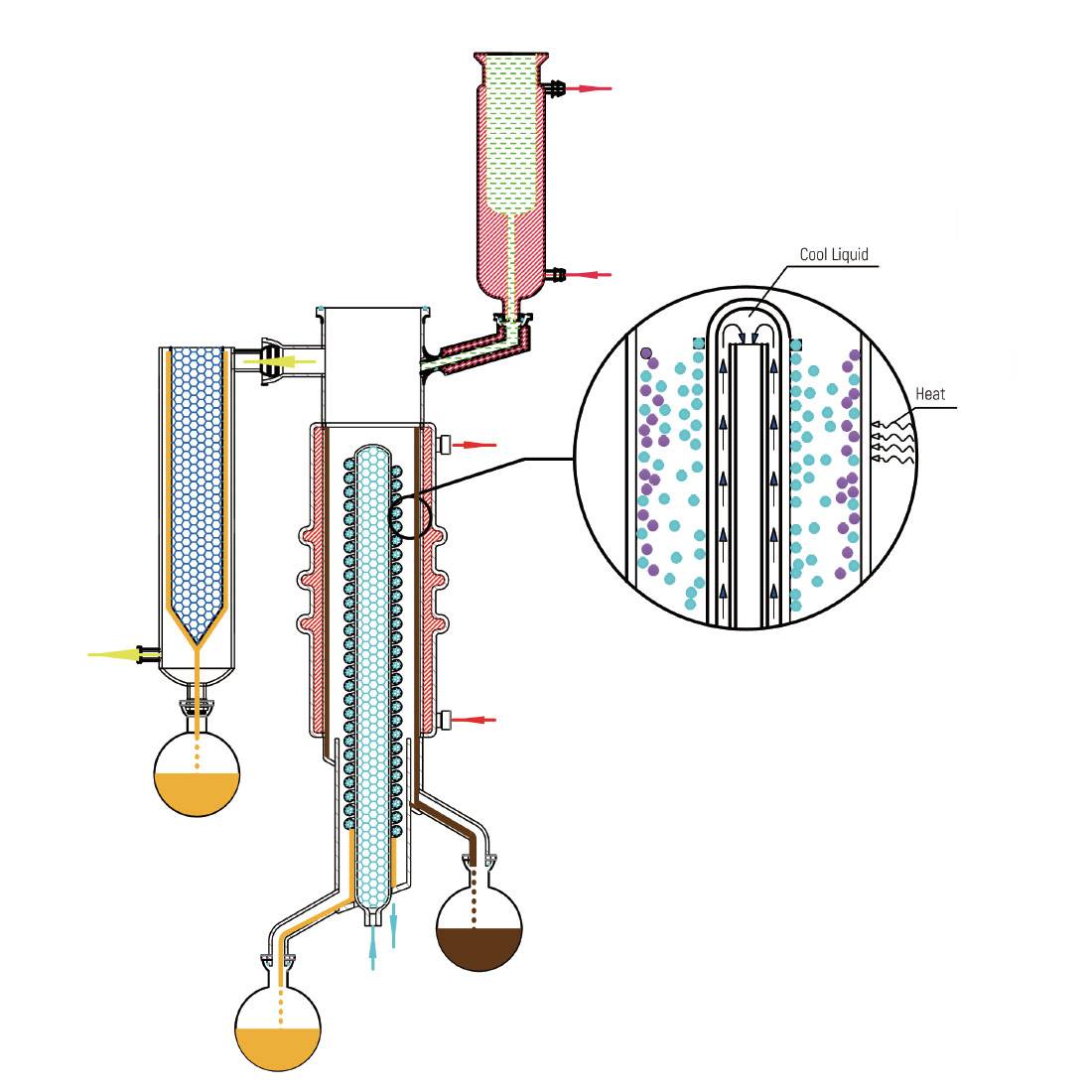

Destilação em várias fases

A destilação em várias fases representa uma abordagem sofisticada para melhorar a separação de componentes numa mistura líquida. Ao incorporar vários condensadores intermédios, esta técnica permite o processamento de diferentes fracções a temperaturas e pressões variáveis, optimizando assim o processo de separação. Este método é particularmente vantajoso em indústrias como a química, farmacêutica e alimentar, onde a pureza do produto final é fundamental.

Numa configuração típica de destilação em várias fases, a mistura bruta é submetida a fases sequenciais de evaporação e condensação. Cada fase é projectada para atingir componentes específicos da mistura, assegurando que são separados com precisão. Por exemplo, na destilação do óleo de canábis, a fração de terpenos pode ser removida na fase inicial, seguida de fases sucessivas que tratam os cortes mais duros e mais leves dentro do mesmo sistema. Este processo contínuo não só simplifica a operação, como também minimiza o risco de contaminação e degradação de canabinóides delicados, que são sensíveis ao oxigénio e à luz.

As vantagens da destilação em várias fases vão para além da eficiência operacional. Reduz significativamente a exposição de componentes sensíveis a elementos nocivos, preservando assim a qualidade e a integridade do produto final. Para além disso, a utilização de várias fases assegura uma separação mais completa, uma vez que cada fase pode ser ajustada de forma a abordar as propriedades únicas dos diferentes componentes da mistura. Isto é particularmente evidente em processos como a destilação por película limpa e a destilação de trajeto curto, que requerem frequentemente várias passagens para atingir o nível de separação desejado.

Essencialmente, quanto maior for o número de fases envolvidas no processo de destilação, melhor será o resultado da separação. Cada fase adicional proporciona uma oportunidade para aperfeiçoar o processo de separação, conduzindo, em última análise, a um produto de maior pureza. Isto faz com que a destilação em várias fases seja uma ferramenta indispensável na procura de uma qualidade e consistência superiores do produto em várias indústrias.

Aplicações e vantagens

Utilização na indústria

A destilação molecular tem uma aplicação extensiva em vários sectores industriais, nomeadamente nas indústrias química, farmacêutica e alimentar. Esta técnica é particularmente valorizada pela sua capacidade de purificar e separar várias substâncias com elevada eficiência e danos térmicos mínimos.

Na indústria química a destilação molecular é utilizada para refinar matérias-primas e produtos intermédios, assegurando a produção de produtos químicos de elevada pureza. Também é utilizada na reciclagem de solventes e na produção de especialidades químicas onde a pureza é crítica.

No sector sector farmacêutico este método é indispensável para a purificação de ingredientes farmacêuticos activos (APIs). Ajuda na remoção de impurezas e solventes residuais, aumentando assim a segurança e a eficácia dos medicamentos. O funcionamento a baixa temperatura da destilação molecular é particularmente benéfico para compostos sensíveis ao calor, evitando a degradação e mantendo as suas propriedades terapêuticas.

A indústria alimentar também beneficia significativamente da destilação molecular. É utilizada na produção de óleos, gorduras e suplementos nutricionais de alta qualidade. Por exemplo, é utilizada na extração de ácidos gordos essenciais e vitaminas de óleos de peixe, assegurando que os produtos finais estão livres de contaminantes e possuem um valor nutricional melhorado.

| Indústria | Aplicação |

|---|---|

| Química | Refinação de matérias-primas, reciclagem de solventes, produção de especialidades químicas |

| Farmacêutica | Purificação de APIs, remoção de impurezas e solventes, preservação de compostos sensíveis ao calor |

| Alimentar | Extração de óleos, gorduras e suplementos nutricionais de alta qualidade, garantindo a pureza do produto |

Estas aplicações sublinham a versatilidade e eficácia da destilação molecular em vários processos industriais, tornando-a uma tecnologia crucial para o fabrico moderno.

Melhorar a qualidade do produto

A destilação molecular desempenha um papel fundamental na refinação de produtos, eliminando meticulosamente as impurezas e as substâncias voláteis. Este processo melhora significativamente a pureza e estabilidade do produto, tornando-o indispensável em indústrias como a farmacêutica, química e de processamento de alimentos. As condições de alto vácuo e baixa temperatura sob as quais a destilação molecular opera garantem que a decomposição térmica comum nos métodos de destilação tradicionais seja evitada. Esta preservação da integridade molecular é crucial para manter a eficácia e a segurança dos produtos finais.

Por exemplo, no sector farmacêutico, a remoção de solventes residuais e contaminantes através da destilação molecular é essencial para garantir a segurança e a eficácia dos medicamentos. Do mesmo modo, na indústria alimentar, esta técnica é utilizada para purificar óleos e gorduras, melhorando assim o seu valor nutricional e prazo de validade. A capacidade de separar componentes com base nos seus pesos moleculares e forças de interação permite um processo de purificação mais preciso e eficaz.

Além disso, a aplicação da destilação molecular estende-se a campos especializados, como a preparação de monómeros e nanomateriais de elevada pureza. Estes materiais requerem frequentemente um nível de pureza excecional para apresentarem as propriedades e funcionalidades pretendidas. A capacidade da destilação molecular para atingir níveis de pureza tão elevados torna-a um método preferido nestas aplicações avançadas.

Em suma, a destilação molecular não só melhora a qualidade dos produtos através da remoção de impurezas, como também assegura a sua estabilidade e integridade, tornando-a uma pedra angular em várias aplicações industriais.

Aplicações especializadas

A destilação molecular encontra aplicações especializadas na preparação de monómeros e nanomateriais de elevada pureza, onde os métodos de destilação tradicionais muitas vezes não são suficientes. Esta técnica destaca-se em ambientes que exigem padrões de pureza rigorosos devido à sua capacidade de funcionar sob alto vácuo e baixas temperaturas, o que minimiza a degradação térmica e a contaminação.

Para os monómeros, a destilação molecular assegura a remoção de solventes residuais, catalisadores e outras impurezas que podem comprometer o processo de polimerização. Isto resulta em polímeros com propriedades mecânicas superiores, melhor estabilidade térmica e maior clareza ótica. No domínio dos nanomateriais, a técnica é crucial para isolar e purificar nanopartículas, que muitas vezes requerem condições ultra-limpas para manter as suas propriedades e funcionalidades únicas.

Além disso, a destilação molecular ajuda na síntese de nanomateriais avançados, facilitando a separação de diferentes espécies moleculares com base no seu peso e forças de interação. Esta capacidade é particularmente valiosa na produção de pontos quânticos, nanotubos de carbono e outros materiais nanoestruturados, onde mesmo quantidades vestigiais de impurezas podem alterar significativamente as suas propriedades electrónicas, ópticas e magnéticas.

Em resumo, as aplicações especializadas da destilação molecular em monómeros e nanomateriais de elevada pureza sublinham o seu papel indispensável no avanço da ciência e tecnologia dos materiais.

Desafios e perspectivas futuras

Limitações

A destilação molecular, embora altamente eficaz para muitos tipos de separações, enfrenta desafios significativos quando lida com substâncias que possuem propriedades únicas ou exibem uma elevada viscosidade. Estas substâncias apresentam frequentemente dificuldades no processo de separação devido às suas caraterísticas inerentes, que podem impedir os mecanismos de difusão e colisão essenciais para uma destilação eficaz.

Por exemplo, as substâncias com elevada viscosidade tendem a fluir lentamente, o que pode impedir o movimento das moléculas no interior do aparelho de destilação. Este movimento lento pode levar a uma difusão ineficiente, em que as moléculas não se separam facilmente com base nos seus pesos moleculares e forças intermoleculares. Como resultado, a separação desejada dos componentes mais leves dos mais pesados torna-se menos eficaz, comprometendo a eficiência global do processo de destilação.

Além disso, as substâncias com propriedades especiais, como as que apresentam fortes interações intermoleculares ou são altamente reactivas, podem complicar ainda mais o processo de separação. Estas interações podem criar uma mistura mais coesa, dificultando a difusão das moléculas e a sua saída da caldeira de destilação. Além disso, a reatividade de certas substâncias pode levar a reacções secundárias indesejadas ou à decomposição, o que não só afecta a pureza do produto final, como também apresenta riscos de segurança durante a operação de destilação.

Em resumo, embora a destilação molecular seja uma técnica poderosa para muitas tarefas de separação, a sua eficácia é significativamente limitada quando se trata de substâncias altamente viscosas ou com propriedades únicas e difíceis. A resolução destas limitações exige investigação contínua e avanços tecnológicos para otimizar o processo e expandir a sua aplicabilidade a uma gama mais vasta de substâncias.

Preocupações ambientais e energéticas

A resolução dos problemas de poluição e de consumo de energia no processo de destilação é crucial para a aplicação sustentável da destilação molecular. As condições de alto vácuo e baixa temperatura exigidas pela destilação molecular podem levar a um consumo significativo de energia, que, se não for gerido de forma eficiente, pode ter impactos ambientais prejudiciais.

Para atenuar estas preocupações, podem ser utilizadas várias estratégias:

-

Melhorias na eficiência energética:

- Sistemas de recuperação de calor: A implementação de permutadores de calor pode reciclar e reutilizar a energia térmica gerada durante o processo de destilação, reduzindo assim o consumo global de energia.

- Parâmetros operacionais optimizados: O ajuste fino dos níveis de vácuo e das definições de temperatura pode minimizar o consumo de energia sem comprometer a eficiência da separação.

-

Medidas de controlo da poluição:

- Tecnologias de redução das emissões: A instalação de depuradores e filtros pode capturar e neutralizar os compostos orgânicos voláteis (COV) e outros poluentes libertados durante o processo.

- Gestão de resíduos: A eliminação correta e a reciclagem dos resíduos de destilação podem evitar a contaminação ambiental e promover a conservação dos recursos.

-

Práticas sustentáveis:

- Integração de energias renováveis: A utilização de fontes de energia renováveis, como a energia solar ou eólica, pode compensar a pegada de carbono associada ao consumo de energia.

- Princípios de Química Verde: A adoção de práticas de química verde na formulação de matérias-primas pode reduzir a produção de subprodutos perigosos.

Ao adotar estas estratégias, o processo de destilação molecular pode tornar-se mais amigo do ambiente e eficiente em termos energéticos, alinhando-se com os objectivos globais de sustentabilidade.

Avanços tecnológicos

As futuras inovações na destilação molecular estão preparadas para revolucionar o processo, centrando-se no aumento dos efeitos de separação, na minimização do consumo de energia e na promoção do desenvolvimento sustentável. Espera-se que estes avanços resolvam algumas das limitações actuais, particularmente as relacionadas com a separação de substâncias com propriedades únicas ou de elevada viscosidade.

Uma área de investigação promissora envolve a integração de materiais avançados e tecnologias inteligentes. Por exemplo, o desenvolvimento de novos revestimentos para equipamentos de destilação poderia melhorar a eficiência da transferência de calor e reduzir a adesão de substâncias viscosas, aumentando assim a eficiência da separação. Além disso, a utilização da nanotecnologia poderá levar à criação de filtros e membranas mais eficazes, permitindo a separação precisa de componentes com base nas suas caraterísticas moleculares.

A eficiência energética é outro ponto crítico. Estão a ser exploradas inovações em sistemas de recuperação de calor e a otimização de parâmetros operacionais em condições de alto vácuo para reduzir a pegada energética global do processo de destilação. Estes esforços não só reduzem os custos operacionais, como também contribuem para a sustentabilidade ambiental, reduzindo as emissões de gases com efeito de estufa e outros poluentes associados à produção de energia.

Além disso, prevê-se que a adoção de algoritmos de automatização e de aprendizagem automática nos sistemas de controlo das unidades de destilação molecular simplifique as operações e melhore a precisão do processo. Estas tecnologias podem prever e ajustar-se às variações na composição da matéria-prima e nas condições operacionais, garantindo resultados consistentes e de alta qualidade.

Em suma, o futuro da destilação molecular reside na sinergia de materiais avançados, tecnologias inteligentes e práticas sustentáveis, todas destinadas a otimizar o desempenho e a minimizar o impacto ambiental.

Produtos relacionados

- Fabricante Personalizado de Peças de PTFE Teflon para Filtros de Amostragem

- Máquina Peneira Vibratória Tridimensional Úmida de Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Máquina de Teste de Filtro FPV para Propriedades de Dispersão de Polímeros e Pigmentos

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

Artigos relacionados

- Aplicação inovadora de PTFE em selos mecânicos

- O papel fundamental do PTFE no fabrico de semicondutores: das condutas de gás ao isolamento elétrico

- Destilação molecular: Uma Tecnologia Eficiente de Separação e Purificação

- Aplicações versáteis dos suportes de limpeza de PTFE: Melhorar a eficiência e a precisão do laboratório

- Vedantes de PTFE: o guardião invisível da prevenção de fugas industriais