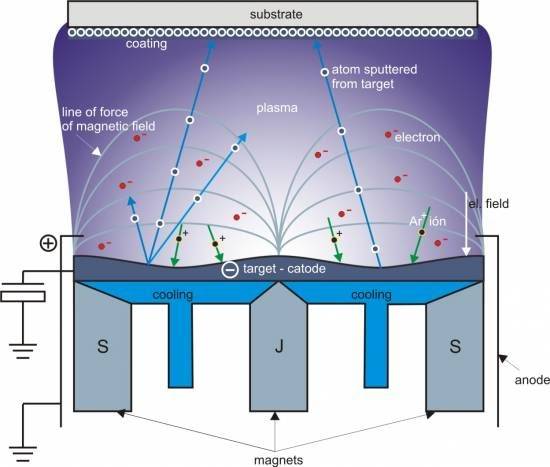

Visão geral da pulverização catódica por magnetrão

Papel do material de destino

O material alvo desempenha um papel fundamental na qualidade da deposição de películas finas durante o fabrico de bolachas.Este material, muitas vezes referido como alvo de pulverização catódica, é sujeito a partículas de alta energia que fazem com que os átomos sejam ejectados da sua superfície.Estes átomos migram e condensam-se no substrato da bolacha, formando uma película fina.As caraterísticas do material alvo influenciam diretamente as propriedades da película depositada, incluindo a sua condutividade eléctrica, transparência ótica e durabilidade mecânica.

Por exemplo, a pureza do material alvo é fundamental.Quaisquer impurezas no alvo podem levar a defeitos na película, afectando o seu desempenho global.Da mesma forma, a densidade do material alvo é crucial para garantir uma taxa de pulverização uniforme, que por sua vez afecta a espessura e a consistência da película depositada.Além disso, o tamanho do grão do material alvo pode afetar a uniformidade da película e reduzir a probabilidade de defeitos, melhorando assim a qualidade do produto final.

Em resumo, o material alvo não é apenas um componente passivo no processo de pulverização catódica; ele é um determinante ativo da qualidade e do desempenho dos filmes finos produzidos na fabricação de bolachas.

Processo de pulverização catódica

O processo de pulverização catódica envolve iões de árgon de alta velocidade que bombardeiam um material alvo, fazendo com que átomos ou moléculas sejam ejectados da superfície.Estas partículas ejectadas migram então para um substrato de bolacha onde se aglutinam para formar uma película fina.Este método é uma pedra angular das técnicas de deposição de película fina, particularmente no domínio dos processos de deposição física de vapor (PVD).

Durante a pulverização catódica, os iões energéticos, principalmente iões de gases nobres, incidem sobre o material alvo.Este bombardeamento transmite energia suficiente para deslocar os átomos do estado sólido do alvo para a fase gasosa.Os átomos libertados viajam subsequentemente através do ambiente de vácuo e assentam no substrato, onde se juntam numa película coerente.

A pulverização catódica não é apenas utilizada para aplicações de revestimento, mas também serve como uma ferramenta crítica na física de superfícies.É utilizado para preparar superfícies de alta pureza e para analisar a composição química das superfícies.O processo aproveita a energia de um plasma, um gás parcialmente ionizado, que actua sobre a superfície do alvo para extrair átomos de material um a um, assegurando uma deposição precisa e controlada sobre o substrato.

Tipos de alvos de aspersão

Alvos monolíticos

Os alvos monolíticos são um componente crítico no processo de pulverização catódica, desempenhando um papel fundamental na deposição de películas finas.Estes alvos são compostos por materiais únicos, que podem ser categorizados em dois grupos principais: alvos metálicos únicos e monómeros não metálicos.

Os alvos metálicos simples são normalmente fabricados a partir de materiais como o alumínio (Al), o cobre (Cu) e a prata (Ag).Estes metais são escolhidos pela sua excelente condutividade eléctrica, estabilidade térmica e capacidade de formar películas finas de alta qualidade.Por exemplo, o alumínio é amplamente utilizado na produção de revestimentos reflectores e interligações em microeletrónica devido à sua elevada refletividade e baixa resistividade.

Por outro lado, os monómeros não metálicos incluem elementos como o selénio (Se), o silício (Si) e o boro (B).Estes materiais são selecionados pelas suas propriedades únicas que são essenciais para aplicações específicas.O selénio, por exemplo, é frequentemente utilizado na produção de camadas fotocondutoras em dispositivos de imagiologia, enquanto o silício é crucial no fabrico de dispositivos semicondutores.

A seleção de alvos monolíticos não é arbitrária; é determinada pelos requisitos específicos da película fina a depositar.Cada material tem o seu próprio conjunto de caraterísticas que influenciam as propriedades finais da película, tais como o seu desempenho elétrico, ótico e mecânico.Por conseguinte, compreender as nuances de cada material de alvo é essencial para alcançar os resultados desejados no fabrico de bolachas.

Em suma, os alvos monolíticos oferecem uma solução versátil e eficaz para várias aplicações de pulverização catódica, graças à sua composição de material único e às propriedades personalizadas que trazem para o processo de deposição.

Alvos compostos

Os alvos de pulverização catódica compostos abrangem uma gama diversificada de materiais, cada um adaptado a aplicações específicas na deposição de película fina.Estes alvos incluem boretos , carbonetos cementados , nitretos , selenetos , silicidas , sulfuretos , arsenietos e óxidos .Cada tipo de alvo composto oferece propriedades únicas que influenciam as caraterísticas da película depositada.

- Boretos:Conhecidos pela sua elevada dureza e estabilidade térmica, os alvos de boreto são frequentemente utilizados em aplicações que requerem revestimentos resistentes ao desgaste.

- Carbonetos Cimentados:Constituídos por um metal aglutinante (geralmente cobalto) e partículas cerâmicas duras (como o carboneto de tungsténio), estes alvos oferecem uma excelente resistência à abrasão e um desempenho a altas temperaturas.

- Nitretos:Caracterizados pela sua extrema dureza e inércia química, os alvos de nitretos são frequentemente utilizados na produção de ferramentas de corte e de revestimentos decorativos.

- Selenetos:Com propriedades ópticas únicas, os alvos de seleneto são cruciais no fabrico de dispositivos optoelectrónicos e células solares.

- Silicetos:Com a sua excelente condutividade eléctrica e estabilidade térmica, os alvos de siliceto são essenciais no fabrico de semicondutores para a criação de contactos e interligações.

- Sulfuretos:Conhecidos pela sua lubricidade e propriedades ópticas, os alvos de sulfureto são utilizados em aplicações como os revestimentos anti-fricção e a ótica de infravermelhos.

- Arsenietos:Com uma elevada mobilidade de electrões, os alvos de arsenieto são vitais para a produção de dispositivos electrónicos de alta velocidade e células fotovoltaicas.

- Óxidos:Reconhecidos pelas suas propriedades eléctricas, ópticas e magnéticas, os alvos de óxido são amplamente utilizados no fabrico de condensadores, resistências e dispositivos de armazenamento magnético.

Cada um desses alvos compostos desempenha um papel crítico na obtenção das propriedades desejadas do filme, garantindo a funcionalidade e o desempenho do produto final.

Parâmetros-chave para alvos de Sputtering

Pureza

A pureza dos alvos de pulverização catódica é um fator crítico que influencia diretamente a qualidade das películas finas produzidas.Para obter as melhores propriedades eléctricas, ópticas e mecânicas nas películas depositadas, os alvos devem ser excecionalmente puros.As impurezas podem levar a defeitos como vazios, inclusões e não uniformidades, que podem degradar significativamente o desempenho do produto final.

Por exemplo, os alvos de elevada pureza garantem que as películas depositadas apresentam uma condutividade, transparência e resistência mecânica superiores.Isto é particularmente importante em aplicações como o fabrico de semicondutores, onde mesmo quantidades vestigiais de impurezas podem resultar na falha do dispositivo.Os requisitos de pureza são frequentemente rigorosos, com muitas indústrias a especificarem objectivos com níveis de impureza inferiores a partes por milhão (ppm).

| Fonte de impureza | Impacto potencial |

|---|---|

| Contaminantes metálicos | Redução da condutividade, aumento da resistência |

| Inclusões não metálicas | Distorções ópticas, fragilidade mecânica |

| Camadas de óxido | Redução da aderência e da delaminação da película |

A obtenção de níveis de pureza tão elevados implica processos de fabrico rigorosos, incluindo técnicas de purificação avançadas e medidas de controlo de qualidade rigorosas.Estes processos garantem que o material alvo está livre de contaminantes que possam comprometer a integridade das películas finas.

Densidade

Os alvos de maior densidade são cruciais para manter uma taxa de pulverização uniforme e prolongar a vida útil do material do alvo.A densidade de um alvo de pulverização catódica influencia diretamente a eficiência e a consistência do processo de pulverização catódica, que é essencial para a deposição de películas finas de alta qualidade no fabrico de bolachas.

Um material alvo mais denso assegura que os iões de árgon de alta velocidade, que são responsáveis pela pulverização de átomos ou moléculas do alvo, interagem de forma mais uniforme com a superfície.Esta interação uniforme conduz a uma taxa de deposição mais consistente, que é vital para alcançar as propriedades desejadas da película, como a condutividade eléctrica, a transparência ótica e a resistência mecânica.

Além disso, os alvos de maior densidade tendem a ter uma vida útil mais longa devido à sua capacidade de suportar o intenso bombardeamento de iões sem degradação significativa.Esta durabilidade é particularmente importante em aplicações industriais onde as substituições frequentes de alvos podem ser dispendiosas e demoradas.

Em resumo, a densidade de um alvo de pulverização catódica é um parâmetro crítico que tem impacto tanto na eficiência do processo de pulverização catódica como na longevidade do material do alvo, tornando-o uma consideração fundamental na seleção e conceção de alvos de pulverização catódica.

Tamanho do grão

Um tamanho de grão mais pequeno nos alvos de pulverização catódica desempenha um papel fundamental na melhoria da qualidade das películas finas depositadas.Este parâmetro influencia diretamente o número de defeitos presentes na película, o que pode ter um impacto significativo no desempenho e na fiabilidade do produto final.

Impacto na redução de defeitos

A redução do tamanho do grão leva a uma distribuição mais uniforme dos átomos durante o processo de pulverização catódica.Esta uniformidade minimiza a formação de vazios, fissuras e outras imperfeições estruturais que podem atuar como locais de defeito.Como resultado, a integridade mecânica da película é melhorada, tornando-a mais resistente ao stress e à deformação.

Melhoria da uniformidade da película

Uma estrutura de grão mais fino permite um melhor controlo do processo de deposição, conduzindo a uma espessura de película mais consistente em toda a bolacha.Esta uniformidade é crucial para aplicações em que são necessárias propriedades precisas da película, como no fabrico de semicondutores.A superfície mais lisa obtida com tamanhos de grão mais pequenos também reduz a probabilidade de irregularidades na superfície que poderiam afetar as propriedades ópticas e eléctricas da película.

Implicações práticas

Em termos práticos, os alvos com tamanhos de grão mais pequenos são frequentemente preferidos em aplicações de alta precisão, em que a qualidade da película fina é fundamental.Esta preferência é evidente em indústrias como a microeletrónica, onde mesmo pequenos defeitos podem levar a problemas de desempenho significativos.O uso de alvos com tamanho de grão otimizado garante que os filmes resultantes atendam aos rigorosos padrões de qualidade exigidos para essas aplicações avançadas.