Deposição Física de Vapor (PVD)

Processo de deposição PVD

O processo de Deposição Física de Vapor (PVD) é uma técnica sofisticada utilizada para depositar películas finas em vários substratos. Este processo pode ser concetualmente dividido em três fases principais: vaporização, migração e deposição.

-

Vaporização: A fase inicial envolve a conversão do material de revestimento num estado gasoso. Isto é normalmente conseguido através de evaporação térmica ou pulverização catódica. Na evaporação térmica, o material é aquecido até ao seu ponto de vaporização, transformando-o num gás. Em contraste, a pulverização catódica envolve o bombardeamento de um material alvo com partículas de alta energia, como iões de árgon, para deslocar e vaporizar o material.

-

Migração: Uma vez vaporizadas, as partículas de material migram através do vácuo ou do ambiente de baixa pressão. Esta migração pode ser influenciada por vários factores, incluindo a pressão, a temperatura e a presença de quaisquer gases reactivos. As partículas deslocam-se de forma controlada em direção ao substrato onde acabarão por se depositar.

-

Deposição: Ao atingir o substrato, o material vaporizado condensa-se e forma uma película fina. Esta fase é crucial para a qualidade e as propriedades do revestimento final. O processo de deposição pode ser melhorado através da deposição reactiva, em que o material vaporizado reage com gases no ambiente para formar materiais compostos como o nitreto de titânio (TiN) ou o dióxido de silício (SiO2).

O processo PVD é versátil, capaz de depositar materiais que vão desde elementos simples a ligas e compostos complexos. É amplamente utilizado em várias indústrias para aplicações que requerem um controlo preciso da espessura, composição e uniformidade da película.

Tipos de métodos PVD

A Deposição Física de Vapor (PVD) engloba uma variedade de técnicas, cada uma com os seus mecanismos e aplicações únicos. Os principais métodos incluem:

-

Deposição de vapor a vácuo: Esta técnica envolve a evaporação de materiais sob condições de vácuo, permitindo-lhes depositar-se na superfície do substrato. É particularmente útil para criar películas finas e uniformes.

-

Revestimento por pulverização catódica: Neste método, o gás árgon é ionizado para criar iões de árgon que bombardeiam o alvo catódico. Este bombardeamento faz com que o material seja pulverizado e depositado na peça de trabalho, oferecendo um processo de revestimento controlado e eficiente.

-

Revestimento por plasma de arco: Esta técnica utiliza uma descarga de arco entre o ânodo e o cátodo para gerar um plasma de arco. O plasma deposita rapidamente o material no substrato, tornando-o ideal para aplicações que requerem taxas de deposição elevadas.

-

Revestimento de iões: A metalização iónica envolve a ionização do material de metalização e a sua deposição no substrato sob uma polarização negativa profunda. Este método melhora a adesão e a densidade da película, tornando-o adequado para uma vasta gama de aplicações.

-

Epitaxia por feixe molecular (MBE): A MBE é uma técnica sofisticada que consiste em dirigir um feixe de átomos ou moléculas para um substrato aquecido. É conhecida pela sua precisão e é frequentemente utilizada na produção de películas de semicondutores de alta qualidade.

Cada um destes métodos tem o seu próprio conjunto de vantagens e é escolhido com base nos requisitos específicos da aplicação, tais como a espessura da película, a uniformidade e a adesão.

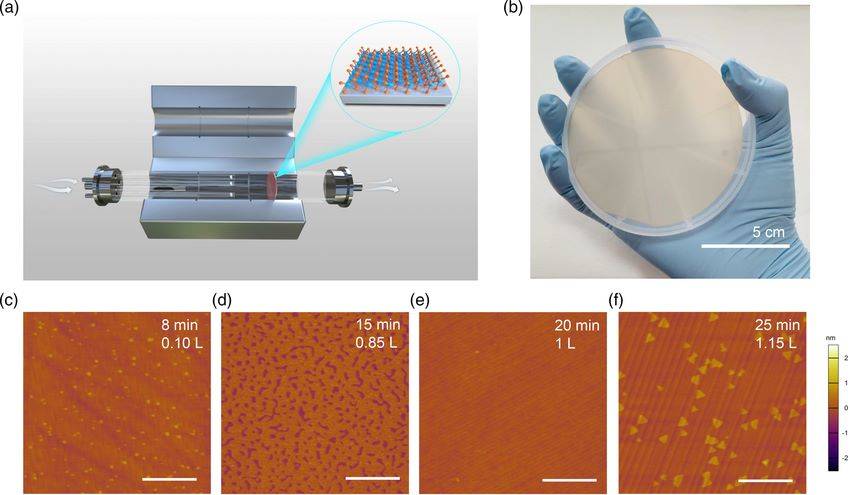

Deposição de vapor de vácuo

A deposição de vapor em vácuo, um subconjunto da deposição de vapor físico (PVD), envolve o processo meticuloso de evaporação de materiais sob condições de vácuo altamente controladas. Este método assegura que o material que está a ser depositado está livre de qualquer interferência atmosférica, permitindo uma estratificação precisa na superfície do substrato. O ambiente de vácuo é crucial, uma vez que minimiza a presença de moléculas de gás, facilitando a deposição de material a um nível atómico ou molecular.

As camadas formadas através deste processo podem variar entre um único átomo e vários milímetros de espessura, proporcionando uma gama versátil para várias aplicações. O processo pode ainda ser classificado com base na fonte de vapor: a deposição física de vapor utiliza uma fonte líquida ou sólida, enquanto a deposição química de vapor utiliza um vapor químico.

Na deposição de vapor no vácuo, o material é normalmente aquecido até vaporizar e o vapor resultante condensa-se no substrato, formando uma película fina. Esta técnica é amplamente utilizada na deposição de metais (como cádmio, crómio, cobre, níquel e titânio) e não metais (como compósitos de matriz cerâmica de carbono/carbono e carbono/carboneto de silício). A deposição ocorre átomo a átomo ou molécula a molécula, garantindo um elevado grau de controlo e uniformidade na película resultante.

As vantagens de realizar este processo em vácuo incluem:

- Contaminação minimizada: A ausência de gases atmosféricos reduz o risco de impurezas na película depositada.

- Controlo melhorado: O controlo preciso do processo de deposição permite a criação de películas altamente uniformes e consistentes.

- Redução da temperatura de processamento: O ambiente de vácuo pode reduzir a temperatura de processamento necessária, o que é benéfico para substratos sensíveis ao calor.

Este método é integral em várias indústrias, incluindo a eletrónica, a ótica e a aeroespacial, onde a qualidade e a precisão das películas finas são fundamentais.

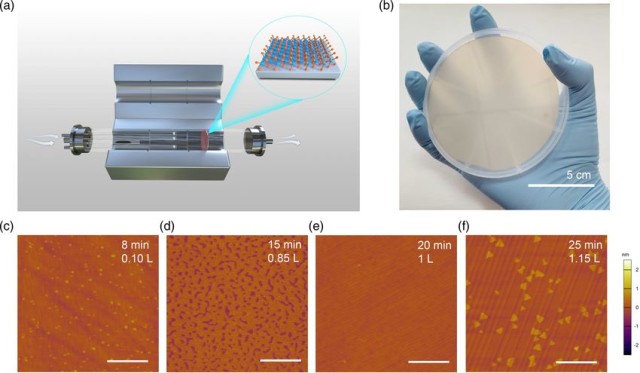

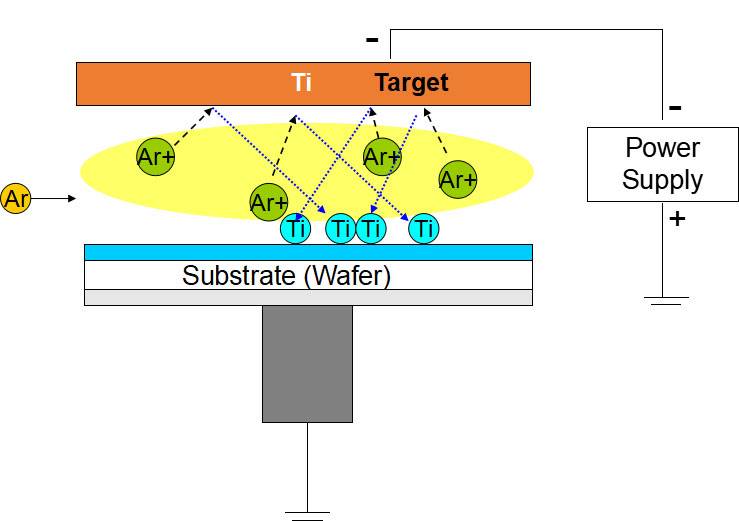

Revestimento por Sputtering

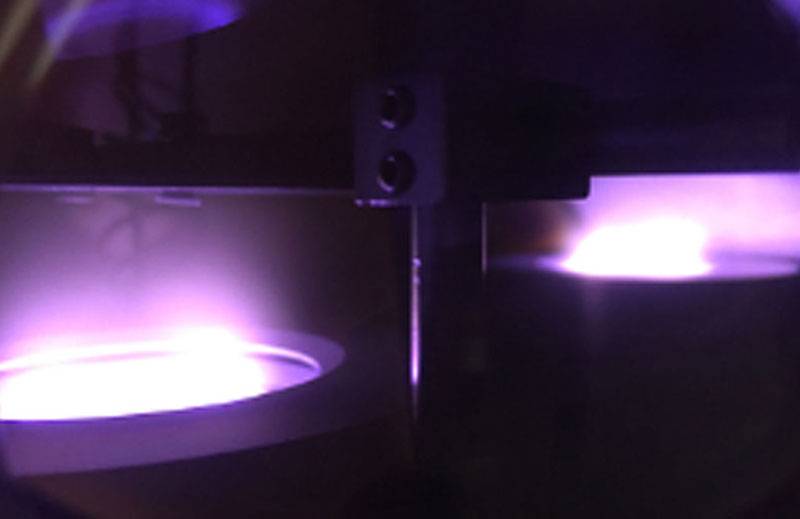

O revestimento por pulverização catódica é um processo sofisticado de deposição física de vapor (PVD) concebido para aplicar uma camada fina e funcional num substrato. Esta técnica começa com a ionização do gás árgon, criando iões de árgon de alta energia que são dirigidos para um alvo catódico. O bombardeamento destes iões faz com que o material alvo seja ejectado da sua superfície, um fenómeno conhecido como pulverização catódica. O material pulverizado migra então e deposita-se na peça de trabalho, formando um revestimento durável e firmemente ligado.

O processo é meticulosamente controlado, utilizando frequentemente ímanes para garantir uma erosão uniforme do material alvo. Esta uniformidade é crucial para conseguir uma espessura e qualidade consistentes da película em todo o substrato. A nível molecular, o material pulverizado é submetido a um processo de transferência de momento, em que é impulsionado em direção ao substrato com energia suficiente para penetrar na sua superfície. Esta interação energética resulta numa forte ligação a nível atómico, integrando eficazmente o revestimento no substrato, em vez de se limitar a aderir à sua superfície.

Em aplicações especializadas, como a Microscopia Eletrónica de Varrimento (SEM), o revestimento por pulverização catódica é melhorado para fornecer uma película fina condutora de eletricidade que representa com precisão a amostra. Este melhoramento aborda desafios comuns no SEM, como o carregamento, danos térmicos e a emissão de electrões secundários, melhorando assim a qualidade e fiabilidade do processo de imagem.

Revestimento por plasma de arco

O revestimento por plasma de arco é uma técnica sofisticada de Deposição Física de Vapor (PVD) que se baseia no fenómeno de descarga de arco entre um ânodo e um cátodo. Este método é particularmente notável pela sua capacidade de depositar rapidamente materiais em substratos, tornando-o uma escolha preferida em várias aplicações industriais.

O processo começa com a criação de um arco elétrico, que ioniza o gás circundante e gera um plasma de alta energia. Este plasma, composto por partículas altamente energéticas, é então direcionado para o substrato. O calor intenso e a energia do arco provocam a evaporação do material no cátodo, formando um vapor que é posteriormente condensado no substrato. Esta rápida deposição assegura um revestimento uniforme e denso, que é crucial para aumentar a durabilidade e o desempenho dos componentes revestidos.

O revestimento por plasma de arco é versátil, capaz de depositar uma vasta gama de materiais, incluindo nitreto de titânio, nitreto de zircónio e prata, entre outros. A flexibilidade na seleção de materiais permite revestimentos personalizados que satisfazem requisitos funcionais específicos, quer se trate de melhorar a resistência ao desgaste, de aumentar a condutividade eléctrica ou de proporcionar acabamentos estéticos.

Em comparação com outros métodos PVD, o revestimento por plasma de arco destaca-se devido às suas elevadas taxas de deposição e à capacidade de lidar com geometrias complexas. Ao contrário da deposição por camada atómica (ALD), que é excelente para um controlo preciso da espessura do revestimento, mas limitada pelas suas taxas de deposição mais lentas, o revestimento por plasma de arco oferece um equilíbrio entre velocidade e precisão. Isto torna-o particularmente adequado para aplicações em que a produção rápida é essencial sem comprometer a qualidade do revestimento.

Além disso, o revestimento por plasma de arco, especialmente quando praticado como deposição de vapor de arco de baixa temperatura (LTAVD), pode alcançar uma variedade de acabamentos estéticos, desde tons de preto, bronze, ouro, até combinações mais complexas de "arco-íris". Esta versatilidade estética, combinada com os seus benefícios funcionais, sublinha a ampla aplicabilidade do revestimento por plasma de arco em indústrias como a automóvel, a aeroespacial e a eletrónica de consumo.

Revestimento iónico

O revestimento iónico é uma técnica de deposição sofisticada que envolve a ionização do material de revestimento, que é depois depositado no substrato sob uma polarização negativa profunda. Este método utiliza o bombardeamento de partículas energéticas, normalmente iões de um gás inerte ou reativo ou iões do material de deposição, para modificar e controlar as propriedades da película depositada. Este bombardeamento melhora a cobertura e a adesão da superfície, tornando a metalização iónica particularmente eficaz para aplicações que requerem revestimentos robustos.

O processo pode ser executado em dois ambientes principais: à base de plasma e à base de vácuo. Na galvanização iónica à base de plasma, os iões para bombardeamento são extraídos do plasma, enquanto na galvanização iónica à base de vácuo, os iões são formados numa pistola de iões separada. Esta última configuração é frequentemente designada por deposição assistida por feixe de iões (IBAD).

Principais Vantagens e Desvantagens

| Vantagens | Desvantagens |

|---|---|

| -Adesão melhorada: O bombardeamento com partículas energéticas melhora significativamente a adesão da película depositada ao substrato. | -Processamento controlado: Requer um controlo rigoroso dos parâmetros de processamento para garantir resultados consistentes. |

| -Acabamento da superfície: Proporciona um acabamento de superfície superior em comparação com outros métodos de deposição. | -Contaminação potencial: Risco de contaminação por plasma ativado ou espécies de gás bombardeado. |

| -Limpeza in-situ: Permite a limpeza do substrato antes da deposição da película, garantindo uma superfície limpa para uma melhor qualidade do revestimento. | -Complexidade: Mais complexo e dispendioso em comparação com as técnicas de deposição mais simples. |

| -Propriedades personalizáveis: As propriedades da película depositada, como a morfologia, a densidade e a tensão residual, podem ser adaptadas a requisitos específicos. |

Aplicações

A galvanização iónica é amplamente utilizada em várias indústrias devido à sua capacidade de produzir revestimentos de alta qualidade. Algumas aplicações típicas incluem:

- Tubos de raios X: Fornecimento de revestimentos duradouros que melhoram o desempenho e a longevidade dos tubos de raios X.

- Lâminas de turbina de motores de aeronaves: Proteção das lâminas de turbina contra a corrosão e o desgaste a altas temperaturas.

- Brocas de aço: Aumento da durabilidade e do desempenho das brocas utilizadas em operações de perfuração exigentes.

- Revestimentos decorativos: Aplicação de revestimentos estéticos e protectores a vários produtos de consumo.

- Proteção contra a corrosão: Oferecer uma proteção robusta contra a corrosão em ambientes críticos, como reactores nucleares.

Em suma, a metalização iónica é uma técnica de deposição versátil e poderosa que oferece vantagens significativas em termos de qualidade e adesão do revestimento, tornando-a indispensável em várias indústrias de alta tecnologia.

Deposição de Vapor Químico (CVD)

Visão geral do processo CVD

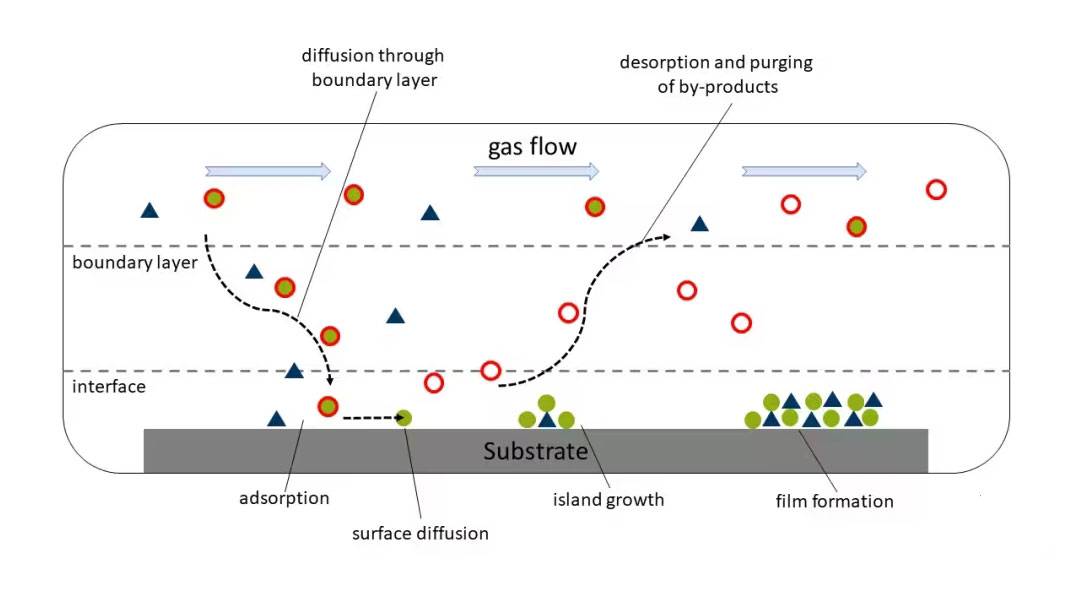

A deposição química em fase vapor (CVD) é uma técnica sofisticada que envolve reacções em fase gasosa a alta temperatura para precipitar uma vasta gama de materiais inorgânicos, incluindo metais, óxidos e carbonetos. Este processo é fundamental para a deposição de películas finas, que são parte integrante de várias indústrias, como a eletrónica, a optoelectrónica e os revestimentos de película fina.

O processo CVD pode ser categorizado em vários métodos especializados, cada um adaptado a aplicações e propriedades materiais específicas:

- Deposição de vapor químico à pressão atmosférica (APCVD): Funciona à pressão atmosférica, o que o torna adequado para a produção em grande escala.

- Deposição de vapor químico a baixa pressão (LPCVD): Realizada sob pressão reduzida, melhorando a uniformidade e o controlo da espessura.

- Deposição de vapor químico metal-orgânico (MOCVD): Utiliza precursores metal-orgânicos, ideais para depositar películas de compostos complexos.

- Deposição de vapor químico assistida por plasma (PACVD) ou deposição de vapor químico reforçada por plasma (PECVD): Incorpora plasma para facilitar as reacções a temperaturas mais baixas, particularmente útil para películas de silício amorfo (a-Si) e revestimentos protectores.

- Deposição de vapor químico a laser (LCVD): Utiliza a energia laser para induzir a deposição localizada, oferecendo um controlo preciso das propriedades da película.

- Deposição de vapor fotoquímica (PCVD): Utiliza reacções fotoquímicas para depositar películas, frequentemente em conjunto com outras técnicas.

- Infiltração química de vapor (CVI): Centra-se na infiltração de substratos porosos com gases reactivos para formar revestimentos densos.

- Epitaxia de feixe químico (CBE): Utiliza feixes moleculares para obter um crescimento epitaxial altamente controlado.

Cada um destes métodos tem vantagens únicas e é escolhido com base nas propriedades desejadas da película, na taxa de deposição e nos requisitos específicos da aplicação. A versatilidade da CVD permite a criação de películas finas com propriedades personalizadas, tornando-a uma ferramenta indispensável na tecnologia moderna.

Processos básicos de reação química

O processo de Deposição Química em Vapor (CVD) engloba uma variedade de reacções químicas que facilitam a deposição de películas finas inorgânicas. Estas reacções podem ser categorizadas em vários processos-chave:

-

Pirólise: Este processo envolve a decomposição térmica de moléculas precursoras a temperaturas elevadas, levando à formação de uma película sólida no substrato. A pirólise é crucial para a deposição de materiais como o dióxido de silício (SiO₂) e o nitreto de silício (Si₃N₄).

-

Fotólise: Neste processo, as moléculas precursoras são decompostas por luz ultravioleta (UV), permitindo a deposição de filmes finos a temperaturas mais baixas em comparação com a pirólise. A fotólise é frequentemente utilizada em aplicações que requerem um controlo preciso da espessura e uniformidade da película.

-

Reacções de redução: Estas reacções envolvem a redução de compostos metálicos para formar películas metálicas. Por exemplo, a redução do hexafluoreto de tungsténio (WF₆) com hidrogénio (H₂) resulta na deposição de tungsténio (W).

-

Reacções de oxidação: Aqui, as moléculas precursoras reagem com o oxigénio para formar películas de óxido. Um exemplo é a oxidação do tetracloreto de silício (SiCl₄) para produzir dióxido de silício (SiO₂).

-

Reacções Redox: São processos simultâneos de redução e oxidação, envolvendo frequentemente a interação de um precursor metálico com um agente redutor e um agente oxidante. As reacções redox são essenciais para a deposição de películas finas complexas com múltiplos componentes.

Cada um destes processos de reação desempenha um papel vital na técnica CVD, permitindo o controlo preciso e a deposição de uma vasta gama de materiais inorgânicos.

Tipos de fontes reactivas de CVD

A Deposição Química em Vapor (CVD) utiliza uma variedade de fontes reactivas para facilitar a deposição de películas finas inorgânicas. Estas fontes podem ser classificadas em três estados principais: gasoso, líquido e sólido. Cada estado apresenta caraterísticas únicas e necessita de mecanismos de controlo distintos para garantir uma deposição eficaz e precisa da película.

Fontes Reactivas Gasosas

As fontes gasosas são normalmente utilizadas em processos CVD de alta temperatura. Oferecem a vantagem de serem facilmente transportadas e misturadas no reator, permitindo uma distribuição uniforme dos reagentes. As fontes gasosas comuns incluem silano (SiH₄) para deposição de silício e amoníaco (NH₃) para películas de nitreto. Os mecanismos de controlo das fontes gasosas envolvem frequentemente o controlo preciso do fluxo e a regulação da temperatura para manter as condições de reação desejadas.

Fontes Reactivas Líquidas

As fontes líquidas são frequentemente utilizadas em processos de CVD a baixa pressão (LPCVD) e CVD metal-orgânico (MOCVD). Proporcionam um meio conveniente de fornecer precursores complexos que podem ser volatilizados para uma fase gasosa. Por exemplo, os precursores metal-orgânicos, como o trimetilgálio (TMG), são utilizados na produção de materiais semicondutores III-V. O controlo de fontes líquidas requer sistemas de vaporização sofisticados e controlo de pressão para garantir que o precursor é fornecido na concentração e caudal corretos.

Fontes sólidas reactivas

As fontes sólidas são normalmente utilizadas em processos como a deposição de camadas atómicas (ALD) e algumas técnicas especializadas de CVD. Envolvem frequentemente a sublimação de precursores sólidos numa fase gasosa. Os exemplos incluem o tricloreto de alumínio (AlCl₃) para a deposição de óxido de alumínio. Os mecanismos de controlo para fontes sólidas são mais complexos, envolvendo um controlo preciso da temperatura e das taxas de sublimação para manter a estabilidade e a reatividade do precursor.

Cada tipo de fonte reactiva traz o seu próprio conjunto de desafios e vantagens, necessitando de estratégias de controlo adaptadas para otimizar o processo de deposição. Ao compreender estas diferenças, os investigadores e engenheiros podem selecionar e implementar melhor as fontes reactivas CVD adequadas para aplicações específicas.

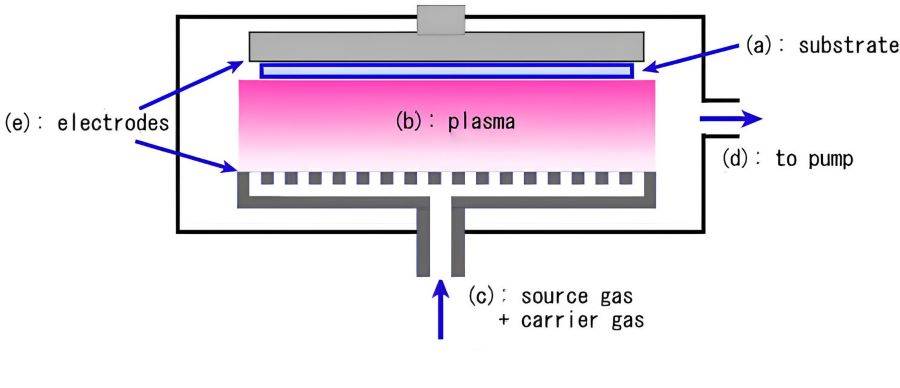

Deposição de Vapor Químico com Plasma (PECVD)

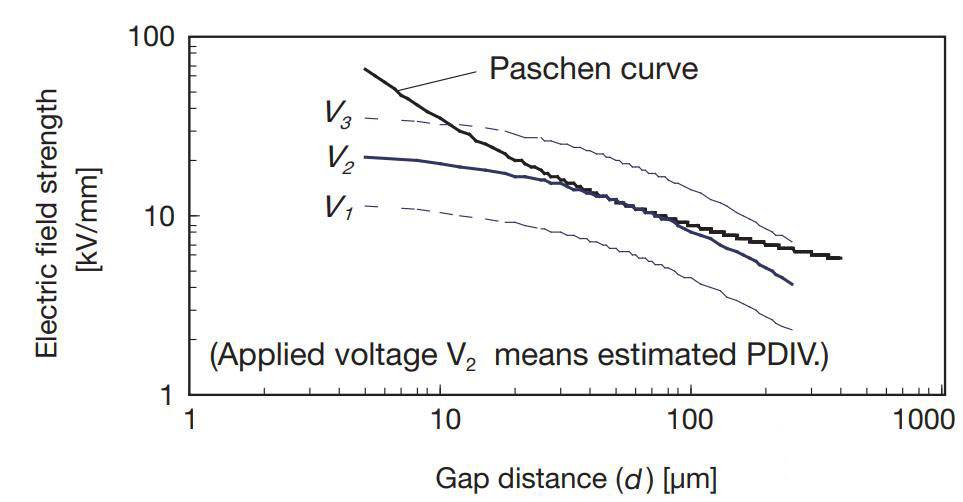

A deposição em fase vapor por processo químico com plasma (PECVD) representa um avanço significativo no domínio da deposição de películas finas, em especial no domínio do fabrico de semicondutores e da tecnologia de ecrãs. Ao contrário dos métodos convencionais de deposição química em fase vapor (CVD), que dependem apenas da temperatura do substrato para conduzir as reacções químicas, a PECVD aproveita o poder do plasma para facilitar estas reacções a temperaturas significativamente mais baixas. Esta abordagem inovadora não só reduz o stress térmico no substrato, como também aumenta as taxas de deposição, tornando-a uma escolha ideal para aplicações que requerem um controlo preciso e uniformidade.

O processo começa com a introdução de espécies de gases reactivos numa câmara de reação, onde são sujeitos a um campo elétrico que ioniza o gás, criando um plasma. Os electrões energéticos dentro deste ambiente de plasma fornecem a energia de ativação necessária para que as reacções químicas ocorram, contornando assim as limitações impostas apenas pela energia térmica. Este mecanismo acionado por plasma permite a deposição de películas finas de alta qualidade a temperaturas que variam entre 200 e 400°C, por oposição às temperaturas mais elevadas exigidas pelos métodos tradicionais de CVD, que normalmente variam entre 425 e 900°C.

A PECVD é particularmente adequada para a deposição de películas à base de silício, como o silício amorfo (a-Si), o nitreto de silício (SiNx) e o dióxido de silício (SiO2), que são componentes críticos em vários dispositivos electrónicos. Por exemplo, no fabrico de ecrãs, a PECVD é utilizada para criar películas isolantes de porta, películas protectoras e camadas activas em transístores de película fina (TFT), garantindo um desempenho e fiabilidade superiores. A capacidade de depositar estas películas com uma excelente uniformidade em diferentes substratos, incluindo vidro ótico, silício, quartzo e aço inoxidável, sublinha ainda mais a versatilidade e a eficácia do PECVD nos processos de fabrico modernos.

Em resumo, a PECVD tira partido das propriedades únicas do plasma para conseguir uma deposição de películas finas eficiente e de alta qualidade a temperaturas reduzidas, tornando-a uma técnica indispensável na produção de dispositivos electrónicos e ecrãs avançados.

Deposição em camada atómica (ALD)

A deposição de camadas atómicas (ALD) é uma forma especializada de deposição de vapor químico (CVD) que se destaca na produção de películas ultra-finas, altamente uniformes e conformes. Esta técnica baseia-se em reacções químicas sequenciais e auto-limitadas entre os precursores em fase gasosa e a superfície do substrato, assegurando um controlo preciso da espessura da película ao nível atómico.

Uma das caraterísticas da ALD é a sua capacidade de atingir uma cobertura excecional por fases, mesmo em caraterísticas com rácios de aspeto próximos de 2000:1. Esta capacidade torna a ALD particularmente valiosa em aplicações que requerem geometrias de película intrincadas e complexas, como na indústria de semicondutores. Por exemplo, a utilização de trimetilalumínio (TMA) e vapor de água (H2O) pode produzir películas de óxido de alumínio (Al2O3) com notável uniformidade e densidade.

A ALD funciona através de uma série de passos de impulsos e purgas, onde os precursores são introduzidos sequencialmente na câmara de reação, assegurando que não estão presentes dois precursores em simultâneo. Este processo metódico permite o crescimento de películas com espessuras que variam entre 0,04nm e 0,10nm por ciclo, tornando possível depositar camadas mais finas do que 10nm com uma precisão previsível. A repetibilidade do processo ALD é outra vantagem fundamental, permitindo a criação de películas finas consistentes e fiáveis.

Para além do óxido de alumínio, a ALD também pode depositar outros materiais, como o óxido de háfnio (HfO2) e o óxido de titânio (TiO2), alargando a sua aplicabilidade a várias indústrias, incluindo os sistemas microelectromecânicos (MEMS), a catálise e a nanotecnologia. Apesar da sua taxa de deposição lenta, o controlo e a uniformidade sem paralelo oferecidos pela ALD fazem dela uma ferramenta indispensável na ciência e engenharia de materiais avançados.

Aplicações e comparações

Aplicações de PVD na produção de ecrãs

A tecnologia de Deposição Física de Vapor (PVD) desempenha um papel crucial na produção de tecnologias avançadas de ecrãs, particularmente no fabrico de Díodos Emissores de Luz Orgânicos de Matriz Ativa (AMOLEDs) e outros ecrãs de elevado desempenho. Nos AMOLEDs, a PVD é utilizada para a deposição de eléctrodos metálicos activos, que são essenciais para o funcionamento eficiente do ecrã. Estes eléctrodos facilitam a injeção de portadores de carga nas camadas orgânicas, permitindo a emissão de luz.

Além disso, a PVD é utilizada para a deposição de pequenas moléculas que formam as camadas orgânicas dos AMOLEDs. Estas moléculas são cuidadosamente depositadas para garantir uma emissão de luz uniforme e elevados rácios de contraste. Além disso, a PVD é fundamental para a criação de eléctrodos de píxeis, onde é utilizada para depositar metais e óxido de índio e estanho (ITO), um material condutor transparente que é fundamental para a funcionalidade do ecrã.

A aplicação da PVD na produção de ecrãs estende-se para além dos AMOLEDs. É também utilizada no fabrico de outras tecnologias de ecrãs, como os ecrãs de cristais líquidos (LCD) e os ecrãs de pontos quânticos (QD), onde assegura a deposição de películas finas de elevada qualidade que melhoram o desempenho geral e a durabilidade dos ecrãs. Estas películas finas são essenciais para o cumprimento de várias funções mecânicas, ópticas e electrónicas, tais como melhorar a refletividade, aumentar a durabilidade e assegurar um transporte de carga eficiente.

Apesar das suas inúmeras vantagens, a PVD tem algumas limitações. Por exemplo, a tecnologia tem frequentemente dificuldades em revestir a parte de trás e os lados das ferramentas devido à baixa pressão do ar no reator PVD. Para atenuar este problema, o reator tem de ser carregado a uma densidade reduzida para evitar efeitos de sombreamento, o que complica os processos de carregamento e fixação. Além disso, os custos associados à PVD podem ser elevados, especialmente quando se trata de estruturas de ecrãs complexas.

Em geral, a PVD continua a ser uma tecnologia vital na indústria dos ecrãs, contribuindo para o avanço dos ecrãs de alto desempenho através de processos precisos e eficientes de deposição de película fina.

Aplicações de CVD na produção de ecrãs

A deposição química de vapor (CVD), com a sua variante avançada de deposição química de vapor com plasma (PECVD), desempenha um papel fundamental na produção de tecnologias de ecrãs. A PECVD é particularmente favorecida pela sua capacidade de depositar camadas de silício, como o silício amorfo (a-Si), o dióxido de silício (SiO2) e o nitreto de silício (SiNx), a temperaturas relativamente mais baixas do que os métodos tradicionais de CVD.

No contexto do fabrico de ecrãs, estas camadas à base de silício são cruciais para vários componentes-chave:

- Silício amorfo (a-Si): Utilizado extensivamente em transístores de película fina (TFT) para ecrãs de matriz ativa, o a-Si proporciona a condutividade eléctrica e a estabilidade necessárias.

- Dióxido de silício (SiO2): Frequentemente utilizado como camada dieléctrica, o SiO2 oferece excelentes propriedades de isolamento, protegendo as camadas subjacentes de curto-circuitos eléctricos.

- Nitreto de silício (SiNx): Este material é frequentemente utilizado como camada de barreira, aumentando a durabilidade e o desempenho do ecrã ao impedir a penetração de humidade e gás.

A versatilidade da PECVD na criação destas camadas é ainda complementada pela sua eficiência no fabrico de semicondutores. Por exemplo, na produção de células solares, a PECVD é utilizada para criar camadas de silício em substratos de silício monocristalino, formando camadas com uma espessura típica de 15-50 microns. Esta aplicação não só sublinha a escalabilidade do PECVD, como também a sua adaptabilidade a diferentes sectores.

Em resumo, a capacidade do PECVD para produzir camadas de silício de alta qualidade a temperaturas mais baixas torna-o uma ferramenta indispensável na produção moderna de ecrãs, garantindo o desempenho, a durabilidade e a eficiência de vários componentes de ecrãs.

Vantagens e desvantagens da ALD

A deposição em camada atómica (ALD) é famosa pela sua uniformidade de película sem paralelo e pela elevada densidade de película, que são essenciais para obter propriedades de película fina precisas e consistentes. No entanto, o método tem as suas limitações, particularmente na produção industrial, onde a baixa taxa de deposição pode ser um estrangulamento significativo.

Vantagens

- Uniformidade: A ALD é excelente na criação de películas com uma uniformidade excecional em grandes substratos, uma caraterística que é particularmente importante em aplicações como o fabrico de semicondutores e a produção de ecrãs.

- Elevada densidade de película: A natureza autolimitada das reacções ALD garante uma elevada densidade de película, conduzindo a revestimentos robustos e duradouros que são resistentes a defeitos e buracos.

Desvantagens

- Baixa taxa de deposição: Uma das desvantagens mais notáveis do ALD é a sua taxa de deposição relativamente lenta. Esta limitação pode prolongar significativamente os tempos de produção, tornando-a menos eficiente para aplicações industriais em grande escala, em comparação com outros métodos CVD.

- Complexidade do processo: O controlo preciso necessário para os processos ALD aumenta a complexidade do equipamento e dos procedimentos operacionais, o que pode aumentar os custos e exigir operadores altamente qualificados.

Estas vantagens e desvantagens realçam os compromissos envolvidos na escolha da ALD para aplicações específicas, enfatizando a necessidade de uma análise cuidadosa com base nos requisitos do processo de fabrico.