Transporte de vapor de água na liofilização

Sublimação e Condições de Vácuo

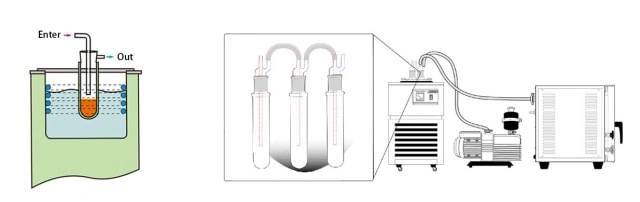

Durante o processo de secagem por sublimação, o gelo transita diretamente de um estado sólido para um estado gasoso, contornando a fase líquida, sob a influência combinada do vácuo e do aquecimento da prateleira. Esta transformação produz vapor de água que, sob a faixa de pressão típica de liofilização, não pode ser removido efetivamente por bombas de vácuo convencionais. A incapacidade dessas bombas de gerenciar o vapor de água gerado exige a incorporação de um condensador, comumente chamado de armadilha fria.

A armadilha fria serve como um componente crítico na configuração da liofilização, projetada para capturar e condensar o vapor de água produzido durante a sublimação. Sem este equipamento especializado, o sistema de vácuo ficaria sobrecarregado, levando a ineficiências e potenciais falhas no processo. O papel da armadilha fria não é meramente passivo; contribui ativamente para a manutenção das condições de vácuo necessárias, assegurando que o processo de sublimação pode decorrer de forma suave e eficiente.

Essencialmente, a armadilha de frio actua como um tampão, evitando a acumulação de vapor de água que, de outra forma, poderia comprometer a integridade do vácuo e perturbar o delicado equilíbrio necessário para uma liofilização bem sucedida. A sua presença é indispensável, destacando a intrincada interação entre as condições de vácuo e a conceção do equipamento auxiliar para alcançar resultados de secagem óptimos.

Resistências no Transporte de Vapor de Água

Vários fatores impedem o transporte eficiente do vapor de água durante o processo de liofilização, cada um contribuindo de forma diferente para a resistência geral. Estes incluem resistência do produto seco , resistência do tampão de cola , resistência da tubagem da estufa de secagem ao frio , resistência à condensação na câmara de frio e resistência do sistema de refrigeração . Entre estas, a resistência do produto seco destaca-se como a mais significativa, constituindo 80-90% da resistência total à transferência de massa.

A resistência do produto seco deve-se principalmente à estrutura porosa do produto seco, que cria uma barreira significativa para a saída do vapor de água. Esta resistência é influenciada pelas propriedades físicas do material, tais como a porosidade e a área de superfície, que podem variar muito consoante a formulação e as condições de secagem.

A resistência do tampão de cola, por outro lado, resulta do adesivo utilizado para selar os frascos do produto. Este adesivo pode formar uma barreira semi-permeável que impede o fluxo de vapor de água, especialmente se não for aplicado uniformemente ou se interagir quimicamente com o produto.

A tubagem que liga a estufa de secagem ao coletor de frio também apresenta uma resistência. Isto deve-se ao comprimento e diâmetro da tubagem, bem como a quaisquer curvas ou obstruções que possam abrandar o fluxo de vapor de água. O projeto e a manutenção adequados dessa tubulação são cruciais para minimizar a resistência e garantir o transporte eficiente do vapor.

Dentro da própria armadilha fria, a resistência à condensação é um fator crítico. A capacidade do purgador de condensar vapor de água de forma eficiente depende da sua temperatura e área de superfície. Se o coletor de frio não for suficientemente resfriado ou se sua área de superfície for inadequada, ele pode se tornar um gargalo, aumentando significativamente a resistência geral.

Por último, a resistência do sistema de refrigeração está ligada à sua capacidade de manter as baixas temperaturas necessárias no coletor de frio. As ineficiências no sistema de refrigeração, tais como uma capacidade de refrigeração inadequada ou um isolamento deficiente, podem levar a uma maior resistência e afetar o desempenho geral do processo de liofilização.

Em resumo, embora várias resistências afetem o transporte de vapor de água, a resistência do produto seco é de longe a mais dominante, destacando a importância de otimizar a formulação do produto e as condições de secagem para melhorar a eficiência geral do processo de liofilização.

Impacto do projeto da armadilha fria na liofilização

Conseqüências do Vácuo Não Controlado

O vácuo descontrolado dentro da estufa de secagem pode precipitar uma cascata de efeitos prejudiciais, colocando em risco todo o processo de liofilização. No início, pode ocorrer uma rápida escalada da temperatura do produto, impulsionada pela ausência da pressão estabilizadora que um vácuo controlado proporciona. Este pico de temperatura pode ser particularmente perigoso para materiais sensíveis, levando potencialmente ao colapso ou degradação do produto. A integridade estrutural do produto está em risco, uma vez que o ambiente não controlado não consegue suportar o delicado equilíbrio necessário para uma secagem bem sucedida.

Para além disso, a longevidade da bomba de vácuo fica significativamente comprometida quando a armadilha de frio fica sobrecarregada. A armadilha fria, concebida para condensar o vapor de água e proteger a bomba de vácuo, pode ficar sobrecarregada num cenário de vácuo não controlado. Esta sobrecarga resulta no funcionamento contínuo da bomba sob tensão excessiva, levando a um desgaste acelerado. Consequentemente, a vida útil da bomba de vácuo é reduzida, necessitando de manutenção ou substituição prematura e aumentando os custos operacionais.

Em resumo, as consequências de um vácuo não controlado vão para além da falha imediata do processo, abrangendo a durabilidade do equipamento a longo prazo e a qualidade do produto. Assegurar um controlo preciso das condições de vácuo é, portanto, imperativo para manter a integridade do processo de liofilização e do equipamento envolvido.

Requisitos para o projeto de uma armadilha fria ideal

Uma armadilha fria ideal deve ser meticulosamente projetada para lidar com as complexidades do transporte de vapor de água de forma eficiente. O requisito principal é sua capacidade de facilitar a transferência de grande quantidade de vapor de água, garantindo que o vapor gerado durante o processo de liofilização seja efetivamente capturado e condensado. Esta capacidade é crucial para manter as condições de vácuo necessárias para a secagem por sublimação.

A área de superfície da serpentina de resfriamento é outro fator crítico. Uma área de superfície maior permite uma troca de calor mais eficiente, aumentando a capacidade do coletor de condensar o vapor de água. Este aspeto do projeto é essencial para manter uma pequena diferença de temperatura entre a entrada e a saída da serpentina, o que garante um arrefecimento consistente e eficiente durante todo o processo.

A ligação correta à bomba de vácuo também é fundamental. A armadilha de frio deve interagir perfeitamente com outro material de laboratório, incluindo flanges de vácuo e vários tipos de juntas, para evitar a acumulação de gás. Esta integração perfeita garante que a bomba de vácuo funcione de forma óptima, prolongando a sua vida útil e evitando falhas no processo.

Além disso, a armadilha de frio deve ser compatível com diferentes tipos de refrigerantes, tais como gelo seco ou nitrogénio líquido, para acomodar diferentes gamas de temperaturas operacionais. Esta flexibilidade permite que o coletor manipule um espetro mais amplo de produtos químicos, aumentando a sua versatilidade no ambiente laboratorial.

| Aspeto do projeto | Importância |

|---|---|

| Grande transferência de vapor de água | Garante a captura eficiente e a condensação do vapor de água durante a sublimação. |

| Área suficiente da serpentina de arrefecimento | Melhora a troca de calor, mantendo uma pequena diferença de temperatura. |

| Ligação correta da bomba de vácuo | Evita a acumulação de gás, assegurando um desempenho ótimo da bomba. |

| Compatibilidade com o líquido de refrigeração | Permite uma operação flexível em diferentes faixas de temperatura. |

Em resumo, um projeto ideal de armadilha fria deve equilibrar esses elementos críticos para suportar as demandas intrincadas do processo de liofilização, melhorando a qualidade do produto e a eficiência do processo.

Produtos relacionados

- Chiller de Armadilha Fria Direta a Vácuo

- Refrigerador de Armadilha Fria a Vácuo Armadilha Fria Indireta

- Bomba de Vácuo de Circulação de Água de Bancada para Uso em Laboratório

- Circulador de Resfriamento de 100L Resfriador de Água Circulador de Água para Banho de Reação de Temperatura Constante de Baixa Temperatura Banho de Água Resfriamento

- Bomba de Vácuo Vertical de Circulação de Água para Laboratório

Artigos relacionados

- Não deixe que o sobreaquecimento estrague a sua experiência Use um refrigerador para a sua Rotavap

- A importância da regeneração do carvão ativado no tratamento da água

- Aplicações das armadilhas de frio seco em vários processos

- Porque é que a refrigeração da água da torneira não é suficiente para a sua Rotavap

- Compreender a funcionalidade das armadilhas criogénicas de frio