Fornecedor mundial de confiança de equipamentos e materiais de qualidade para o seu laboratório!

Causas da casca de laranja em alvos de pulverização catódica de tubos de polissilício

há 11 meses

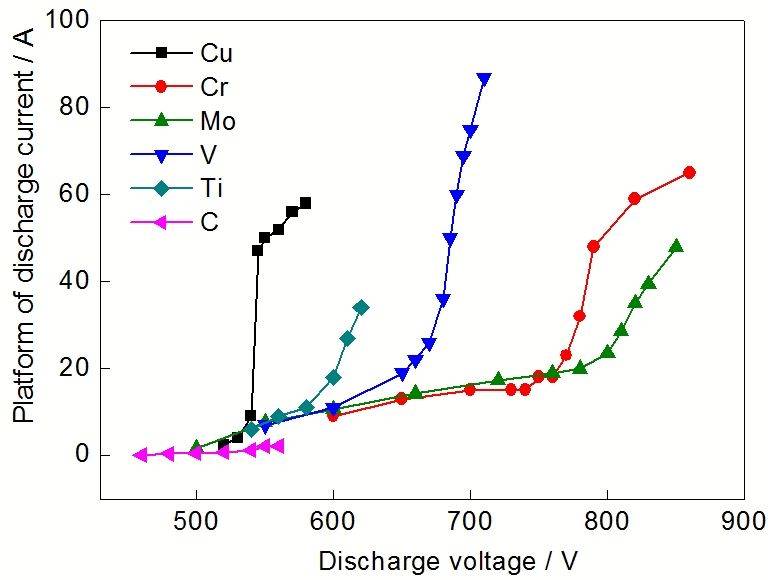

Problemas com os parâmetros do processo

A potência de pulverização é demasiado elevada

Quando a potência de pulverização excede o intervalo ideal, pode levar a um sobreaquecimento localizado na superfície do material alvo.Este sobreaquecimento pode fazer com que o material se evapore e se deposite de forma desigual, resultando na caraterística textura "casca de laranja" na superfície.A elevada energia proveniente de definições de potência excessivas agrava este problema ao causar gradientes de temperatura mais pronunciados no alvo, intensificando ainda mais a deposição irregular.

Para mitigar este problema, é crucial monitorizar e ajustar as definições de potência do equipamento de pulverização catódica.A potência deve ser definida dentro da gama recomendada para o material alvo específico que está a ser utilizado.Esta gama é normalmente fornecida pelo fabricante e assegura que a energia aplicada é suficiente para uma pulverização efectiva sem causar danos térmicos ou deposição irregular.

|

Parâmetro

|

Intervalo ótimo

|

Exceder o intervalo Impacto

|

|

Potência de pulverização

|

Especificação do fabricante

|

Sobreaquecimento localizado, evaporação irregular, superfície casca de laranja

|

Verificações regulares das definições de potência podem ajudar a identificar e retificar quaisquer desvios antes que estes conduzam a defeitos de superfície significativos.Ao manter os níveis de potência corretos, pode garantir um processo de deposição mais uniforme e de alta qualidade, evitando assim a formação de texturas de superfície indesejáveis.

![alt]()

Pressão de ar de pulverização inadequada

Quando a pressão do ar de pulverização é demasiado baixa, o percurso livre médio das partículas aumenta, conduzindo a uma maior energia das partículas.Esta energia elevada resulta numa força de impacto significativa ao atingir a superfície do alvo, causando alterações na morfologia da superfície do alvo.Por outro lado, uma pressão de ar excessiva pode levar a colisões prematuras entre as partículas pulverizadas antes de atingirem o substrato.Estas colisões diminuem a energia e a precisão direcional das partículas, resultando potencialmente em padrões de deposição irregulares na superfície do alvo.

Para mitigar estes problemas, é crucial calibrar a pressão do ar de pulverização catódica de acordo com as propriedades específicas do material alvo e os requisitos do processo de pulverização catódica.Este ajuste assegura que as partículas mantêm os níveis de energia e a trajetória ideais, facilitando um processo de deposição uniforme e controlado.

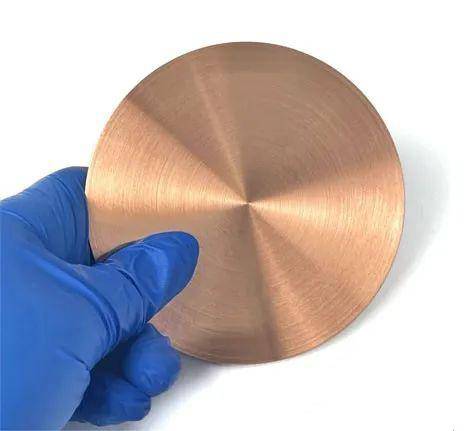

Problemas de qualidade do alvo

Pureza insuficiente do alvo

A presença de impurezas no material do alvo pode afetar significativamente o desempenho da pulverização e a qualidade geral da superfície do alvo.Durante o processo de pulverização, estas impurezas podem ser pulverizadas preferencialmente, levando a variações localizadas na composição da superfície do alvo.Além disso, as impurezas podem reagir com o material do alvo, causando irregularidades e contribuindo potencialmente para a formação de uma superfície com aspeto de casca de laranja.

Para avaliar se as impurezas são um problema, é crucial verificar a pureza do material alvo.Isto pode ser feito através da revisão do certificado de pureza fornecido pelo fabricante ou através da realização de uma análise detalhada da composição do alvo.Estas análises podem revelar a presença de elementos ou compostos indesejados que podem afetar negativamente o processo de pulverização catódica.

|

Impacto da impureza

|

Efeito do processo de pulverização catódica

|

Resultado da qualidade da superfície

|

|

Sputtering preferencial

|

As impurezas podem ser ejectadas mais facilmente, levando a uma distribuição desigual.

|

Variações superficiais localizadas.

|

|

Reacções químicas

|

As impurezas podem reagir com o material alvo, alterando a sua composição.

|

Formação de uma superfície irregular ou defeituosa.

|

Garantir uma elevada pureza do alvo é essencial para manter um desempenho consistente da pulverização catódica e obter uma superfície lisa e sem defeitos no alvo.Ao resolver os potenciais problemas de impureza numa fase inicial, os fabricantes podem evitar atrasos dispendiosos na produção e garantir a qualidade dos seus produtos pulverizados.

![Pureza insuficiente do alvo]()

Estrutura interna não uniforme

Ao fabricar alvos de pulverização catódica, a presença de defeitos internos, como poros, fissuras ou outras inconsistências estruturais, pode afetar significativamente a qualidade da superfície final.Estes defeitos, se não forem identificados e tratados atempadamente, podem tornar-se mais pronunciados durante o processo de pulverização catódica.À medida que o alvo é sujeito a um bombardeamento de partículas de alta energia, estas falhas internas podem manifestar-se gradualmente na superfície, conduzindo a uma deposição irregular e ao caraterístico efeito "casca de laranja".

Para mitigar este problema, é crucial realizar inspecções minuciosas do alvo antes de ser utilizado no processo de pulverização catódica.Técnicas como a análise metalográfica, o teste ultrassónico e a tomografia de raios X podem ser utilizadas para avaliar a estrutura interna do alvo.Estes métodos fornecem uma visão detalhada da integridade interna do alvo, permitindo a identificação de quaisquer defeitos potenciais que possam afetar o resultado da pulverização catódica.

|

Método de inspeção

|

Descrição

|

|

Análise metalográfica

|

Examina a microestrutura do alvo para identificar quaisquer inconsistências internas.

|

|

Ensaios ultra-sónicos

|

Utiliza ondas sonoras para detetar falhas internas, como fissuras ou delaminações.

|

|

Tomografia de raios X

|

Fornece uma imagem 3D da estrutura interna do alvo para uma análise detalhada.

|

A garantia de uma estrutura interna uniforme não só melhora a qualidade da superfície do alvo, como também aumenta a eficiência e a fiabilidade globais do processo de pulverização catódica.Ao resolver esses problemas internos com antecedência, os fabricantes podem evitar retrabalho dispendioso e garantir que seus alvos de sputtering atendam aos rigorosos padrões de qualidade exigidos para aplicações de alto desempenho.

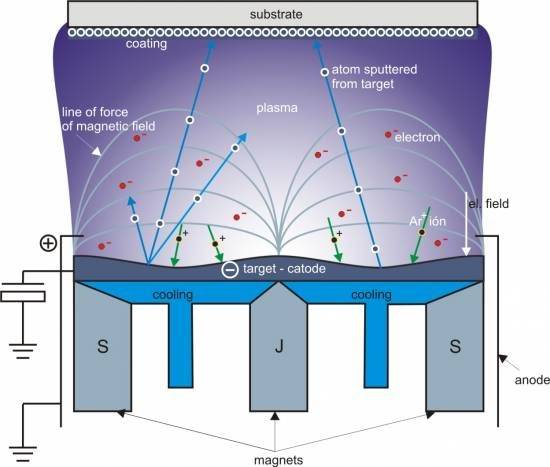

Problemas do equipamento

Campo magnético irregular

O campo magnético dentro do equipamento de pulverização catódica é um fator crítico na determinação da uniformidade do processo de pulverização catódica.Um campo magnético não uniforme pode levar a uma distribuição desigual das partículas pulverizadas, resultando na formação de uma indesejável textura de casca de laranja na superfície do alvo.Este problema surge porque o papel do campo magnético é confinar e guiar o plasma, assegurando que as partículas são ejectadas e depositadas uniformemente no alvo.

Para resolver este problema, é essencial verificar o alinhamento e a força das bobinas do campo magnético.As bobinas desalinhadas ou fracas podem fazer com que o campo magnético seja irregular, o que, por sua vez, afecta a trajetória das partículas pulverizadas.Isto pode ser atenuado ajustando cuidadosamente a posição das bobinas do campo magnético e monitorizando a intensidade da corrente.Assegurar que o campo magnético é distribuído uniformemente pela superfície do alvo é crucial para manter uma deposição suave e uniforme do material.

![Campo magnético irregular]()

|

Aspeto

|

Impacto

|

|

Uniformidade do campo magnético

|

Distribuição irregular das partículas pulverizadas

|

|

Posição da bobina

|

O desalinhamento pode causar um campo magnético irregular

|

|

Intensidade da corrente

|

Uma corrente fraca pode levar a um campo magnético não uniforme

|

Verificando e ajustando sistematicamente estes parâmetros, é possível reduzir significativamente a probabilidade de um efeito casca de laranja, melhorando assim a qualidade geral e a consistência da superfície do alvo pulverizado.

Temperatura elevada do substrato

As temperaturas elevadas do substrato podem afetar significativamente a qualidade da camada de película depositada durante o processo de pulverização catódica.Quando a temperatura do substrato aumenta excessivamente, podem ocorrer vários efeitos prejudiciais.Em primeiro lugar, o aumento da temperatura acelera a difusão das partículas pulverizadas no substrato, conduzindo a uma maior probabilidade de deposição irregular.Esta irregularidade pode manifestar-se como uma textura de casca de laranja na superfície do alvo, o que é indesejável para muitas aplicações.

Além disso, as temperaturas elevadas do substrato também podem afetar o processo global de pulverização catódica.A energia térmica pode fazer com que o material alvo se comporte de forma diferente, alterando potencialmente a taxa de pulverização e a distribuição das partículas pulverizadas.Isto pode resultar numa camada de película não uniforme, contribuindo ainda mais para o efeito casca de laranja.

Para atenuar estes problemas, é crucial monitorizar e controlar a temperatura do substrato durante o processo de pulverização catódica.Isto pode ser conseguido através de vários métodos, como a otimização do sistema de arrefecimento ou o ajuste dos parâmetros do processo para manter um intervalo de temperatura adequado.Ao fazê-lo, a qualidade da película depositada pode ser melhorada e a formação de casca de laranja na superfície alvo pode ser minimizada.

Deixe sua mensagem