Aplicação de alvos de metais preciosos

Papel na fabricação de semicondutores

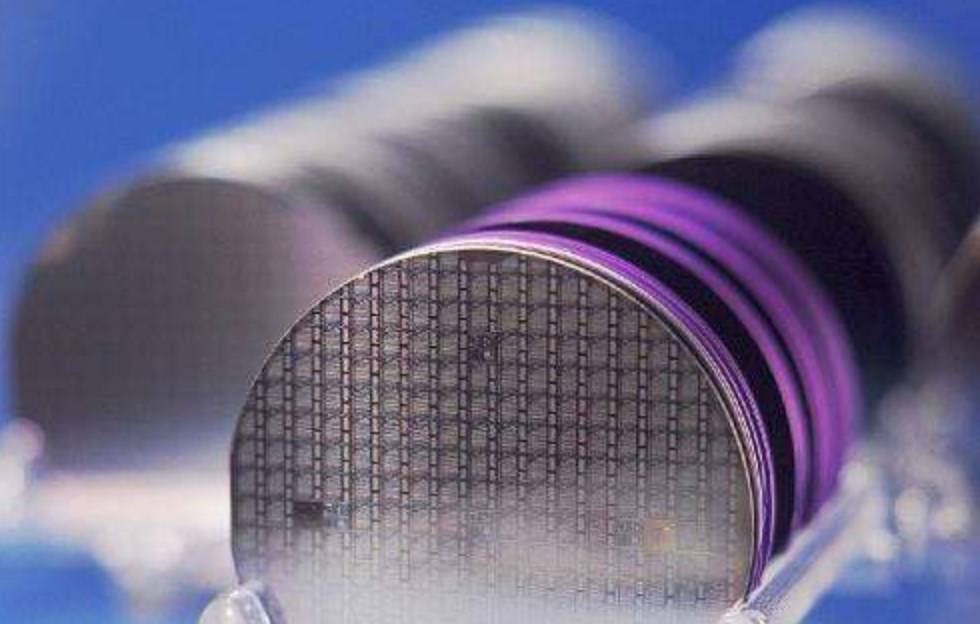

Os alvos de metais preciosos, como o ouro, a prata, a platina e o ruténio, desempenham um papel fundamental nos intrincados processos de fabrico de semicondutores.Estes metais, juntamente com as suas ligas, são componentes integrais na criação de circuitos integrados de escala ultra-larga (ULSIs) e tecnologias avançadas de embalagem de chips.As suas aplicações estendem-se a materiais de interconexão e a revestimentos de retaguarda, que são essenciais para a funcionalidade e fiabilidade dos dispositivos semicondutores.

A utilização de alvos de metais preciosos tem aumentado nos últimos anos, impulsionada pelos avanços incessantes na tecnologia de semicondutores.Estes materiais são particularmente valorizados pela sua condutividade eléctrica superior, estabilidade térmica e resistência à corrosão, que são atributos críticos nos ambientes de alta precisão do fabrico de semicondutores.Por exemplo, o ouro e a prata são amplamente utilizados na ligação de fios e como camadas condutoras, enquanto a platina e o ruténio encontram aplicações em barreiras de difusão e como camadas de semente para galvanoplastia.

A evolução das tecnologias de empacotamento de chips ampliou ainda mais a procura destes metais preciosos.Técnicas avançadas de empacotamento, como empilhamento 3D e empacotamento em nível de wafer, exigem materiais que possam suportar as complexas tensões térmicas e mecânicas envolvidas.Os alvos de metais preciosos cumprem estes requisitos rigorosos, garantindo a integridade e o desempenho dos produtos semicondutores finais.

Em resumo, o papel dos alvos de metais preciosos no fabrico de semicondutores é multifacetado e indispensável.As suas propriedades únicas e adaptabilidade tornam-nos componentes essenciais no desenvolvimento de tecnologias de semicondutores de ponta, fazendo avançar a indústria com cada inovação.

Aplicações específicas

Os alvos de pulverização de metais preciosos desempenham um papel fundamental no processo de fabrico de semicondutores, servindo uma variedade de funções críticas que melhoram o desempenho e a fiabilidade dos dispositivos electrónicos.Estes alvos, que incluem ouro, prata, platina, ruténio e as suas ligas, são meticulosamente detalhados na Tabela 9-26, ilustrando as suas diversas aplicações na indústria.

No domínio dos circuitos integrados de ultra-grande escala (ULSI), os alvos de metais preciosos são utilizados como materiais de interligação, assegurando uma condutividade eléctrica eficiente entre diferentes componentes.Esta aplicação é particularmente crucial em tecnologias avançadas de empacotamento de chips, onde a integridade destas ligações tem um impacto direto na funcionalidade geral e na velocidade dos dispositivos semicondutores.

Além disso, estes alvos são utilizados para revestimentos da face posterior, proporcionando uma proteção robusta contra factores ambientais e tensões mecânicas.Este duplo papel de interligação e proteção sublinha a natureza indispensável dos alvos de metais preciosos no fabrico moderno de semicondutores.

A Tabela 9-26 apresenta uma panorâmica abrangente das utilizações específicas destes alvos, realçando a sua versatilidade e os processos complexos que facilitam.Desde o aumento da condutividade dos componentes microelectrónicos até ao reforço da integridade estrutural dos dispositivos semicondutores, as aplicações dos alvos de pulverização de metais preciosos são tão variadas quanto essenciais.

Preparação de alvos de metais preciosos

Métodos para metais de baixo ponto de fusão

Para metais como o ouro, a prata e a platina, o processo de preparação começa com a fusão a vácuo e a fundição.Este passo inicial assegura a pureza e a homogeneidade do metal, o que é crucial para a sua aplicação no fabrico de semicondutores.Após a fundição, os metais são submetidos a laminagem e processamento sob pressão.Estas técnicas são essenciais para moldar os metais nas dimensões exactas e nas microestruturas necessárias para os materiais alvo.

A laminagem é particularmente eficaz na afinação da dimensão e orientação do grão dos metais, o que tem um impacto significativo no seu desempenho nos processos de pulverização catódica.O processamento por pressão, por outro lado, melhora ainda mais as propriedades mecânicas e a densidade dos materiais alvo, garantindo que cumprem as especificações rigorosas necessárias na produção de semicondutores.

Estes métodos não só facilitam a formação de materiais alvo, como também contribuem para a sua qualidade e fiabilidade globais.A combinação de fusão sob vácuo, fundição, laminagem e processamento sob pressão assegura que os produtos finais são da mais elevada pureza e consistência, tornando-os ideais para utilização em tecnologias avançadas de semicondutores.

Métodos para metais refractários

Os metais refractários, como o ruténio, o molibdénio, o tungsténio e o tântalo, distinguem-se pelos seus pontos de fusão excecionalmente elevados e pela sua resistência ao desgaste, à corrosão e à deformação.Estas propriedades tornam-nos indispensáveis em várias aplicações de alta temperatura e alta tensão, particularmente no fabrico de semicondutores.A preparação destes metais envolve frequentemente técnicas avançadas no domínio da metalurgia do pó.

Um dos principais métodos de preparação de metais refractários é através da sinterização por pressão quente no vácuo ou sinterização por pressão isostática a quente.Estes processos permitem a criação de materiais densos e homogéneos com microestruturas controladas, que são cruciais para o seu desempenho em aplicações exigentes.Por exemplo, o molibdénio, um metal refratário comummente utilizado em fornos de vácuo, sofre um aumento significativo da resistividade quando aquecido, necessitando de ajustes no sistema de controlo elétrico para manter um desempenho ótimo.

Em contrapartida, o tungsténio, outro metal refratário, pode suportar temperaturas de funcionamento ainda mais elevadas, mas é mais dispendioso.Apesar do seu preço mais elevado, a estabilidade térmica superior do tungsténio torna-o uma escolha preferida em determinados ambientes de alta temperatura.Além disso, a grafite, embora menos dispendiosa do que os elementos metálicos, apresenta uma diminuição da resistência eléctrica quando aquecida, oferecendo uma alternativa para aplicações em que o custo e as propriedades térmicas são considerações críticas.

| Metal | Utilização comum em fornos de vácuo | Alteração da resistividade com o aquecimento |

|---|---|---|

| Molibdénio | Amplamente utilizado | Aumento de 5x |

| Tungsténio | Utilização a altas temperaturas | Aumento menos significativo |

| Grafite | Alternativa económica | Redução de 20% |

A escolha do material e do método de preparação depende dos requisitos específicos da aplicação, equilibrando factores como o custo, a estabilidade térmica e as propriedades eléctricas.

Controlo da microestrutura

O controlo da microestrutura é um aspeto crítico na preparação de alvos de metais preciosos, particularmente no fabrico de semicondutores.Para metais de baixo ponto de fusão, como o ouro, a prata e a platina, o tamanho e a orientação do grão são meticulosamente controlados através de uma combinação de processamento sob pressão e tratamento térmico.Esta abordagem dupla assegura que os materiais alvo exibem as propriedades mecânicas e a uniformidade desejadas, que são essenciais para o seu desempenho em aplicações de semicondutores.

Em contrapartida, os metais refractários como o ruténio e as suas ligas requerem uma estratégia diferente devido aos seus pontos de fusão mais elevados e propriedades metalúrgicas únicas.Estes metais são normalmente preparados utilizando técnicas de metalurgia do pó, em que o tamanho e a distribuição das partículas de pó desempenham um papel fundamental.O processo de sinterização, seja através de sinterização por pressão quente a vácuo ou sinterização por pressão isostática a quente, é optimizado para atingir a estrutura e densidade de grão necessárias.Este método assegura que o material alvo final é durável e adequado para aplicações de pulverização de alta precisão no fabrico de semicondutores.

O controlo da microestrutura em metais de baixo ponto de fusão e refractários não se trata apenas de obter um tamanho ou orientação de grão específicos; trata-se de adaptar o material para satisfazer as exigências rigorosas da tecnologia de semicondutores.Cada etapa do processo de preparação - desde a fusão e fundição iniciais até à sinterização final - é cuidadosamente calibrada para garantir que o material alvo cumpre os elevados padrões exigidos para uma produção fiável e eficiente de semicondutores.

Reciclagem de alvos de metais preciosos

Importância da Reciclagem

No fabrico de semicondutores, a utilização eficiente de alvos de metais preciosos continua a ser um desafio significativo.Apesar do seu papel crítico na produção de circuitos integrados avançados, mais de 70% destes materiais não são utilizados.Esta ineficiência resulta em quantidades substanciais de alvos residuais, aparas e sucata que devem ser geridos de forma eficaz.

A reciclagem destes materiais não é apenas um imperativo ambiental, mas também uma decisão económica estratégica.O processo de reciclagem garante que recursos valiosos não são desperdiçados, reduzindo assim o custo global de produção e minimizando o impacto ambiental associado à extração e processamento de novos materiais.

Além disso, a reciclagem de alvos de metais preciosos no fabrico de semicondutores é essencial para manter uma cadeia de abastecimento sustentável.Como a procura de semicondutores continua a crescer, a capacidade de recuperar e reutilizar estes materiais torna-se cada vez mais importante.Esta prática não só conserva recursos naturais finitos, como também contribui para a viabilidade a longo prazo da indústria de semicondutores.

Em resumo, a reciclagem de alvos de metais preciosos no fabrico de semicondutores é crucial para otimizar a utilização de recursos, reduzir custos e garantir a sustentabilidade da indústria.

Métodos de reciclagem física

Os métodos de reciclagem física desempenham um papel crucial na recuperação e reutilização de alvos de metais preciosos no fabrico de semicondutores.Estes métodos são concebidos para remover eficazmente as impurezas e restaurar os alvos para um estado utilizável.

Uma das principais técnicas envolve processamento mecânico que inclui a trituração e a peneiração dos alvos residuais.Esta etapa é essencial para dividir os alvos em pedaços mais pequenos e manejáveis, facilitando a remoção das impurezas.Por exemplo, os alvos de ruténio são normalmente triturados em partículas finas, que são depois sujeitas a processos de purificação adicionais.

Após o processamento mecânico, lavagem ácida é utilizada para dissolver e remover quaisquer impurezas remanescentes.Este passo assegura que o material alvo é completamente limpo, aumentando a sua pureza e reutilização.A lavagem ácida é particularmente eficaz para metais refractários como o ruténio, que requerem uma purificação rigorosa para manter a sua integridade estrutural e desempenho em aplicações de semicondutores.

Para além da lavagem ácida, desoxidação e tratamento magnético são etapas críticas no processo de reciclagem física.A desoxidação ajuda a remover qualquer oxigénio residual, que pode comprometer a qualidade do material reciclado.O tratamento magnético, por outro lado, é utilizado para separar quaisquer impurezas magnéticas que possam estar presentes, garantindo que o produto final está livre de contaminantes.

Estes métodos de reciclagem física não só são eficazes na recuperação dos alvos para reutilização, como também contribuem para a sustentabilidade global do fabrico de semicondutores.Ao maximizar a utilização de alvos de metais preciosos, estes processos ajudam a reduzir o desperdício e a minimizar o impacto ambiental associado à produção e eliminação destes materiais.

Métodos de Reciclagem Química

Os métodos de reciclagem química desempenham um papel crucial na recuperação de metais preciosos de alvos residuais e sucata gerados durante o fabrico de semicondutores.Este processo começa com a dissolução destes materiais numa solução, que é um passo crítico para facilitar os tratamentos químicos subsequentes.

Uma vez dissolvida, a solução é submetida a uma série de processos complexos, incluindo deposição química, extração e adsorção.Estas etapas são concebidas para separar e concentrar seletivamente os metais preciosos de outras impurezas presentes na solução.A deposição química envolve a formação de uma fase sólida a partir dos metais dissolvidos, enquanto as técnicas de extração e adsorção utilizam reagentes ou materiais específicos para capturar os metais alvo.

Após estas fases iniciais, a solução concentrada de metais preciosos é submetida a destilação, um processo que purifica ainda mais os metais através da remoção de componentes voláteis e impurezas residuais.A etapa final do processo de reciclagem química envolve a decomposição ou redução dos metais purificados.Isto é normalmente conseguido através da utilização de hidrogénio, que reduz os compostos metálicos de volta à sua forma elementar, produzindo metais preciosos de elevada pureza.

Estes metais de elevada pureza estão então prontos para serem reutilizados no processo de fabrico de semicondutores, fechando assim o ciclo de utilização do material e reduzindo significativamente os resíduos.

Produtos relacionados

- Folhas de Metal de Ouro, Platina e Cobre de Alta Pureza

- Eletrodo de Folha de Platina para Aplicações de Laboratório de Baterias

- Revestimento por Evaporação de Feixe de Elétrons Galvanoplastia Cadinho de Tungstênio Molibdênio para Evaporação

Artigos relacionados

- Aplicações das células electrolíticas na purificação e galvanoplastia

- Compreender as células electrolíticas e o seu papel na purificação e galvanoplastia do cobre

- Técnicas avançadas de células electrolíticas para investigação de ponta em laboratório

- Eléctrodos electroquímicos na análise química

- Como escolher o elétrodo eletroquímico correto