Introdução aos Sistemas de Indução

Conceitos fundamentais

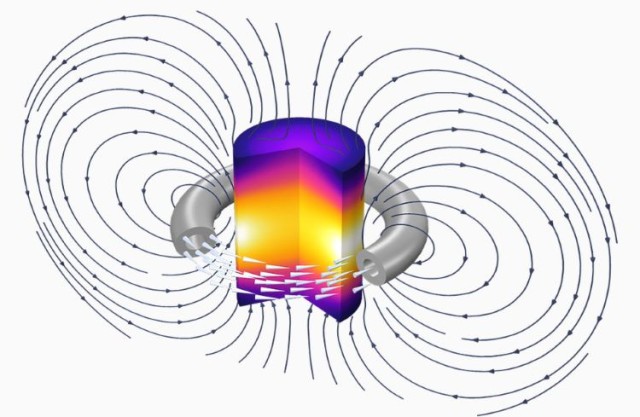

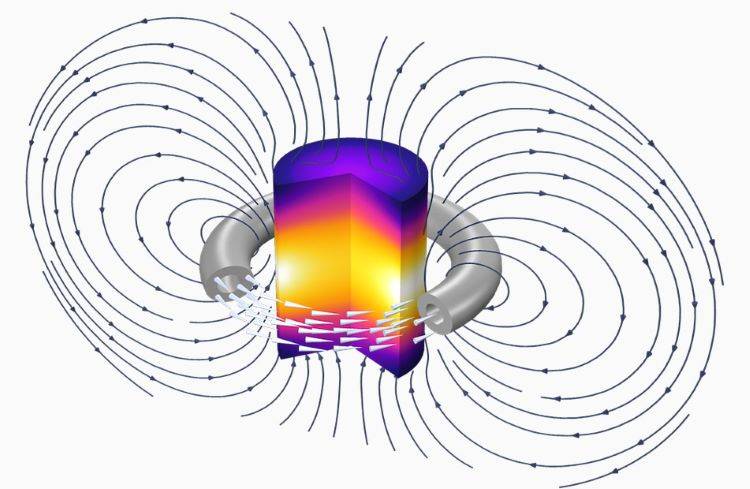

Os metais podem ser aquecidos utilizando o processo de indução, um método que utiliza princípios electromagnéticos para gerar calor no material. Quando um campo magnético alternado é aplicado perto da superfície de uma peça de trabalho metálica ou eletricamente condutora, induz uma corrente dentro do material. Esta corrente induzida, conhecida como corrente de Foucault, flui num padrão circular dentro da peça de trabalho, criando um aquecimento resistivo devido à resistência eléctrica do material.

O processo pode ser visualizado através dos seguintes passos:

- Geração do campo magnético: Uma bobina de indução, alimentada por uma corrente alternada, gera um campo magnético.

- Interação do campo: O campo magnético interage com a peça condutora, induzindo nela uma corrente de Foucault.

- Produção de calor: A corrente de Foucault encontra resistência à medida que flui através do material, convertendo energia eléctrica em calor.

Este método é altamente eficiente e preciso, permitindo um aquecimento localizado sem contacto direto com a peça de trabalho. O calor gerado é proporcional à frequência da corrente alternada e à condutividade eléctrica do material, o que o torna uma técnica versátil para várias aplicações metalúrgicas.

Complexidade e desafios

Os sistemas de indução, embora altamente eficazes para o tratamento térmico de partes específicas de componentes mecânicos, são intrinsecamente complexos. A natureza intrincada destes sistemas resulta frequentemente das diversas geometrias e materiais das peças a tratar. Esta complexidade pode colocar desafios significativos, mesmo para profissionais experientes.

Uma das principais dificuldades reside na variabilidade das peças. Cada componente pode exigir um conjunto único de parâmetros, como o posicionamento da peça de trabalho dentro da bobina de indução, a potência aplicada e o tempo do ciclo de arrefecimento. Estas variáveis requerem um conhecimento profundo do processo de indução e dos requisitos específicos das peças que estão a ser tratadas. Consequentemente, mesmo o pessoal altamente especializado pode ter dificuldade em detetar todos os problemas potenciais, uma vez que a multiplicidade de variáveis pode ocultar problemas subtis.

Para ilustrar, considere a seguinte tabela que descreve alguns desafios comuns e os seus potenciais impactos:

| Desafio | Impacto potencial |

|---|---|

| Geometrias variáveis das peças | Dificuldade em conseguir um tratamento térmico uniforme em diferentes peças |

| Definições de potência complexas | Risco de sobreaquecimento ou subaquecimento de áreas específicas, conduzindo a resultados não optimizados |

| Variações no ciclo de arrefecimento | Efeitos metalúrgicos inconsistentes, afectando a qualidade geral da peça |

A resolução destes desafios requer não só conhecimentos técnicos, mas também uma abordagem sistemática à resolução de problemas, que é um tema recorrente neste guia.

Passos para a resolução de problemas em sistemas de indução

Familiarizar-se com o processo

O processo de indução é caracterizado por uma infinidade de parâmetros que podem afetar significativamente sua eficácia. Estes parâmetros incluem o posicionamento preciso da peça de trabalho dentro da bobina de indução, a colocação da carga, a disposição dos sistemas de arrefecimento, a duração do tempo de ciclo e o nível de potência aplicada. Cada um destes elementos desempenha um papel crucial para garantir que o processo de indução funcione de forma suave e eficiente.

Para solucionar eficazmente os problemas dos sistemas de indução, os profissionais devem desenvolver um conhecimento profundo destes parâmetros. Este conhecimento permite-lhes antecipar potenciais problemas antes que estes se manifestem, evitando assim tempos de paragem dispendiosos e assegurando um funcionamento contínuo. Por exemplo, um ligeiro desalinhamento da peça de trabalho dentro da bobina pode levar a um aquecimento desigual, o que, por sua vez, pode causar defeitos no produto final. Da mesma forma, uma carga mal posicionada pode resultar em ineficiências, enquanto um sistema de arrefecimento inadequado pode levar ao sobreaquecimento e à falha do sistema.

A compreensão destes parâmetros implica também o reconhecimento das interdependências entre eles. Por exemplo, a potência aplicada deve ser cuidadosamente calibrada para corresponder ao tempo de ciclo e aos requisitos específicos da peça de trabalho. Qualquer desvio destas definições óptimas pode levar a um desempenho inferior ou mesmo a uma falha do sistema. Por conseguinte, os profissionais devem não só conhecer cada parâmetro, mas também compreender a forma como estes interagem entre si.

Em resumo, uma profunda familiaridade com os parâmetros caraterísticos do processo de indução é essencial para qualquer profissional encarregado de solucionar problemas em sistemas de indução. Esta familiaridade permite-lhes identificar e resolver potenciais problemas de forma proactiva, assegurando que o sistema funciona com a máxima eficiência e fiabilidade.

Compreender os componentes principais

Compreender as relações internas de um sistema de indução é crucial para identificar quais os componentes que desempenham funções específicas e como se inter-relacionam. Este conhecimento é essencial para a resolução eficaz de problemas e manutenção. Os sistemas de indução consistem tipicamente em vários componentes chave, cada um desempenhando um papel vital no processo. Estes componentes incluem:

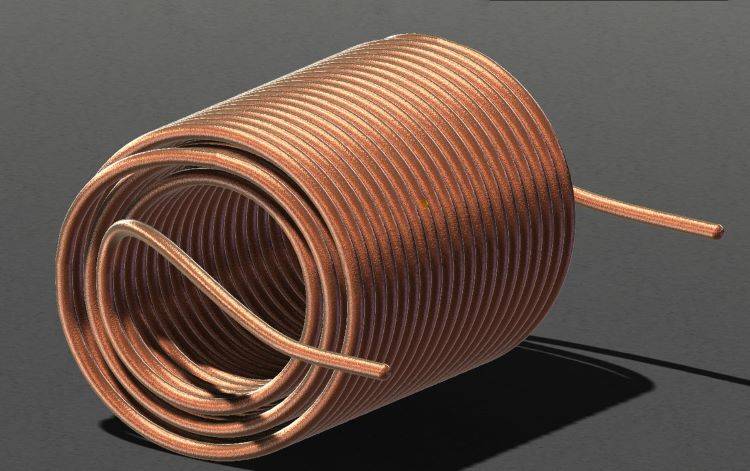

- Bobinas de Indução: Estas são centrais para o sistema, gerando o campo magnético alternado necessário para induzir corrente na peça de trabalho.

- Fonte de alimentação: Converte a energia eléctrica numa corrente de alta frequência que alimenta as bobinas de indução.

- Sistemas de arrefecimento: Essenciais para dissipar o calor gerado durante o processo de indução, garantindo a longevidade do equipamento.

- Sensores: Monitorizam vários parâmetros como a temperatura, a corrente e a intensidade do campo magnético, fornecendo dados em tempo real para ajustes.

- Unidades de controlo: Gerem o funcionamento do sistema, regulando a potência de saída, a frequência e outras variáveis críticas.

| Componente | Função |

|---|---|

| Bobinas de indução | Geram um campo magnético alternado para induzir corrente na peça de trabalho. |

| Fonte de alimentação | Converte energia eléctrica em corrente de alta frequência. |

| Sistemas de arrefecimento | Dissipam o calor para proteger o equipamento. |

| Sensores | Monitorizam parâmetros como a temperatura e a corrente. |

| Unidades de controlo | Regulam o funcionamento do sistema, gerindo a potência e a frequência. |

Ao familiarizar-se com estes componentes e as suas interações, pode diagnosticar melhor os problemas e otimizar o desempenho do sistema. Este conhecimento básico é a base de uma resolução de problemas bem sucedida do sistema de indução.

Preparar as ferramentas necessárias

Quando se trata de solucionar problemas de sistemas de indução, ter as ferramentas certas é tão crucial quanto entender o processo em si. Assim como um mecânico depende de instrumentos específicos para diagnosticar e consertar um veículo, os profissionais que lidam com equipamentos de indução precisam de um conjunto de ferramentas especializadas para identificar e resolver problemas com eficácia. As principais ferramentas necessárias incluem:

- Osciloscópio: Este dispositivo é essencial para analisar sinais eléctricos e formas de onda, ajudando a identificar irregularidades no desempenho do sistema.

- Gerador de funções: Utilizado para criar formas de onda eléctrica, ajuda a testar e calibrar o sistema de indução, gerando os sinais precisos necessários para várias operações.

- Amperímetro: Esta ferramenta mede a corrente eléctrica, fornecendo dados críticos sobre o fluxo de eletricidade dentro do sistema.

- Multímetros Digitais e Analógicos: Estes instrumentos versáteis podem medir várias propriedades eléctricas, tais como tensão, corrente e resistência, oferecendo uma visão abrangente do estado do sistema.

- Sondas de alta tensão: Concebidas para medir com segurança sinais de alta tensão, estas sondas são indispensáveis para garantir que os componentes eléctricos do sistema estão a funcionar dentro de limites seguros.

Cada uma destas ferramentas desempenha um papel único no processo de resolução de problemas, permitindo aos profissionais diagnosticar e retificar problemas com precisão e eficiência.

Verificar sensores e bobinas

O processo de indução depende fortemente de vários medidores para recolher dados críticos, que são depois visualizados através da HMI (Interface Homem-Máquina). Entre os componentes essenciais, as bobinas de indução destacam-se como elementos fulcrais. Estas bobinas são concebidas para gerar o campo magnético preciso necessário para o processo de indução. Através da utilização de diversas geometrias, asseguram a obtenção dos efeitos metalúrgicos desejados.

Para aprofundar o papel das bobinas de indução, é crucial compreender os pormenores da sua conceção. As bobinas são frequentemente concebidas para corresponder a geometrias específicas das peças, garantindo uma distribuição óptima do calor e transformações metalúrgicas. Aqui está uma breve visão geral das geometrias comuns utilizadas:

| Tipo de bobina | Geometria | Aplicação |

|---|---|---|

| Bobina de volta única | Simples, de circuito único | Aquecimento geral e endurecimento de superfícies |

| Bobina de múltiplas voltas | Vários circuitos em série | Aquecimento profundo e manuseamento de peças de grandes dimensões |

| Bobina de rotação dividida | Dividido em secções | Aquecimento localizado e correspondência de contornos |

| Bobina helicoidal | Forma em espiral | Peças tubulares e aquecimento interno |

Cada um desses tipos de bobina tem uma finalidade única, adaptada aos requisitos específicos do processo de indução. Por exemplo, uma bobina de uma volta é ideal para o aquecimento rápido de superfícies, enquanto uma bobina helicoidal é adequada para aquecer as superfícies internas de tubos.

Para além da sua diversidade geométrica, as bobinas de indução devem ser regularmente inspeccionadas e mantidas. Bobinas defeituosas podem levar a um aquecimento inconsistente, o que pode resultar em resultados metalúrgicos abaixo do esperado. Portanto, é essencial verificar a integridade das bobinas, assegurando que elas estejam livres de rachaduras ou outros defeitos que possam perturbar o campo magnético.

Ao compreender e manter esses componentes cruciais, os técnicos podem garantir que o processo de indução funcione de forma eficiente e eficaz, alcançando os resultados metalúrgicos desejados.

Estudar a fonte de alimentação

A eletricidade é a principal fonte de energia para o processo de indução. A fonte de alimentação desempenha um papel fundamental na conversão desta energia eléctrica numa forma que possa intensificar o campo eletromagnético. Esta intensificação é crucial para gerar um campo magnético suficientemente forte para aquecer a peça de trabalho de forma eficaz.

A eficiência da fonte de alimentação tem um impacto direto no desempenho do sistema de indução. Ela deve ser capaz de fornecer a tensão e a corrente necessárias à bobina de indução, que por sua vez gera o campo magnético necessário. Este processo é altamente dependente da capacidade da fonte de alimentação para manter uma saída de energia estável e consistente, assegurando que o campo eletromagnético permanece robusto e fiável.

Para além do seu papel na conversão de energia, a fonte de alimentação também influencia a fiabilidade e os requisitos de manutenção do sistema global. Embora possa não exigir manutenção frequente em comparação com outros componentes, qualquer falha na fonte de alimentação pode levar a um tempo de inatividade significativo e a reparações dispendiosas. Por conseguinte, compreender o funcionamento da fonte de alimentação e os potenciais problemas é essencial para uma resolução eficaz de problemas e manutenção preventiva.

Em resumo, a fonte de alimentação é um componente crítico que não só converte a energia eléctrica numa forma utilizável, como também assegura a estabilidade e a eficiência do sistema de indução. O seu funcionamento correto é fundamental para manter o desempenho do sistema e minimizar potenciais interrupções.

Documentar o trabalho sistematicamente

Se é novo na resolução de problemas de sistemas de indução, o processo pode parecer assustador no início. No entanto, a chave para ultrapassar este desafio reside numa abordagem sistemática. Comece por analisar o modo de falha, o que implica identificar o problema específico que surgiu. Este passo é crucial, pois estabelece a base para identificar quais os componentes que estão a funcionar corretamente e quais os que não estão.

De seguida, concentre-se nos principais componentes que devem estar operacionais no momento adequado. Isto pode incluir a bobina de indução, os sensores, a fonte de alimentação e outros elementos críticos. Compreender o papel de cada componente e a forma como interagem é essencial para isolar o problema.

Depois de identificar o componente com mau funcionamento, proceda à resolução do problema de forma lógica. Isto pode envolver a verificação das ligações, a substituição de peças defeituosas ou a recalibração do sistema. Ao seguir um método estruturado, pode solucionar e resolver problemas de forma eficiente sem se sentir sobrecarregado.

Em resumo, mesmo sem experiência prévia, é possível resolver eficazmente problemas em sistemas de indução adoptando uma abordagem sistemática. Este método garante que analisa o problema com precisão, identifica os componentes principais e resolve a questão de uma forma lógica.

Explorar todas as possibilidades

Na resolução de problemas de sistemas de indução, o pensamento lógico serve frequentemente como pedra angular para resolver a maioria das falhas técnicas. No entanto, algumas questões requerem uma abordagem com mais nuances. É crucial explorar a sua criatividade e aproveitar todos os recursos disponíveis, uma vez que a solução pode estar nas áreas menos visíveis ou mais negligenciadas.

Considere as seguintes estratégias para alargar o âmbito da resolução de problemas:

- Referência cruzada de várias fontes: Utilize manuais, fóruns on-line e redes profissionais para reunir diversas perspectivas sobre a falha.

- Simulação de cenários: Utilizar ferramentas de simulação para recriar a falha num ambiente controlado, permitindo uma compreensão mais profunda das causas potenciais.

- Envolvimento na resolução colaborativa de problemas: Trabalhar com colegas ou consultar especialistas para combinar diferentes pontos de vista e conhecimentos, conduzindo frequentemente a soluções inovadoras.

Ao explorar estas possibilidades, pode descobrir as chaves ocultas para resolver até as falhas mais difíceis nos sistemas de indução.

Conheça a sua fonte de alimentação

A fonte de alimentação é um elemento indispensável em qualquer dispositivo de indução, servindo como a espinha dorsal que converte a energia eléctrica no campo eletromagnético necessário para o processo de aquecimento. Ao contrário de outros componentes que podem exigir uma manutenção frequente, as fontes de alimentação requerem normalmente menos manutenção. No entanto, o seu papel crítico significa que qualquer negligência na manutenção pode levar a repercussões financeiras significativas para a organização.

Uma fonte de alimentação bem mantida garante não só a eficiência do processo de indução, mas também a sua longevidade. As inspecções regulares e as medidas preventivas podem ajudar a identificar potenciais problemas antes que estes se agravem, reduzindo assim o tempo de inatividade e os custos de reparação. Por outro lado, uma fonte de alimentação que não seja controlada pode funcionar mal, provocando a paragem de todo o sistema e resultando em atrasos e reparações dispendiosas.

Além disso, a complexidade das fontes de alimentação modernas, muitas vezes equipadas com componentes avançados de controlo e automação, exige uma abordagem proactiva à manutenção. Isto inclui manter um inventário de peças sobresselentes essenciais e efetuar testes de desempenho regulares. Ao fazê-lo, as organizações podem garantir que os seus sistemas de indução permanecem operacionais e eficientes, minimizando o risco de falhas inesperadas.

Em resumo, embora as fontes de alimentação possam não exigir uma manutenção frequente, o seu papel crítico no processo de indução sublinha a importância de verificações regulares e medidas preventivas para evitar interrupções dispendiosas.

Identificar os principais componentes e armazenar peças sobressalentes

Quando se lida com sistemas de indução, particularmente aqueles com equipamentos mais antigos, a aquisição de componentes da fonte de alimentação pode ser um desafio significativo. A recente turbulência no mercado dos semicondutores exacerbou esta questão, levando a prazos de entrega mais longos e a aumentos substanciais dos preços dos componentes de controlo e automação. Esta volatilidade sublinha a necessidade de uma gestão proactiva do inventário.

Para mitigar estes riscos da cadeia de fornecimento, é imperativo compilar uma lista abrangente de componentes críticos. Esta lista deve incluir os componentes susceptíveis de falhar ou que são essenciais para o funcionamento do sistema. Ao manter um stock destas peças sobresselentes, pode reduzir significativamente o tempo de inatividade e os custos associados à aquisição de emergência.

| Categoria do componente | Exemplos de componentes-chave | Importância no sistema |

|---|---|---|

| Fonte de alimentação | Transístores de potência, rectificadores | Essencial para gerar o campo eletromagnético necessário |

| Controlo e automatização | Microcontroladores, sensores | Integrados para coordenação do sistema e controlo de precisão |

| Sistemas de arrefecimento | Dissipadores de calor, bombas de refrigeração | Críticos para manter temperaturas de funcionamento óptimas |

A manutenção de um inventário estratégico destes componentes garante que está preparado para quaisquer falhas inesperadas, permitindo substituições rápidas e minimizando as interrupções nas suas operações.

Testes preventivos

Quando o sistema está a funcionar em condições óptimas, é crucial desenvolver um programa de inspeção abrangente. Este programa deve permitir-lhe recolher informações detalhadas sobre parâmetros específicos do sistema, tais como a posição da peça de trabalho no interior da bobina de indução, a potência aplicada e o tempo de ciclo. Ao fazê-lo, cria-se uma base de dados operacionais normais que pode ser valiosa na resolução de problemas.

Quando ocorre uma falha, é possível comparar os valores medidos no estado defeituoso com os registados durante o funcionamento normal. Esta comparação pode ajudar a identificar os parâmetros exactos que se desviaram da norma, facilitando o diagnóstico do problema. Por exemplo, se a potência aplicada durante uma avaria for significativamente mais elevada do que a linha de base, isso pode indicar um problema com a fonte de alimentação ou com o sistema de arrefecimento.

Além disso, os testes preventivos também podem envolver verificações regulares dos sensores e bobinas, assegurando que estão a funcionar corretamente. Esta abordagem proactiva pode evitar que questões menores se transformem em problemas maiores, reduzindo assim o tempo de inatividade e os custos de manutenção.

Conclusão

Importância de métodos de trabalho organizados

Métodos de trabalho organizados são indispensáveis para a resolução eficaz de problemas em sistemas de indução. Estes métodos englobam uma documentação meticulosa, listas de peças sobressalentes completas e as ferramentas necessárias. A importância destes elementos não pode ser exagerada, uma vez que servem de base para a identificação e resolução de problemas.

Documentação

A documentação detalhada é crucial para manter um registo claro da configuração do sistema de indução, dos parâmetros operacionais e dos problemas anteriores. Esta documentação ajuda a identificar rapidamente problemas recorrentes e a compreender o comportamento do sistema em várias condições. Por exemplo, um registo de sessões de resolução de problemas anteriores pode fornecer informações sobre modos de falha comuns e soluções eficazes, simplificando assim o processo de diagnóstico.

Listas de peças sobresselentes

Uma lista de peças sobressalentes bem mantida garante que os componentes críticos estão prontamente disponíveis quando necessário. Dada a complexidade e a potencial indisponibilidade de certas peças, ter um inventário detalhado pode reduzir significativamente o tempo de inatividade. Por exemplo, componentes como chips de controlo e automação, que estão frequentemente sujeitos a flutuações de mercado, devem ser priorizados nestas listas para mitigar interrupções na cadeia de fornecimento.

Ferramentas necessárias

As ferramentas corretas são essenciais para diagnosticar e resolver problemas do sistema de indução. Um osciloscópio, gerador de funções, amperímetro e vários multímetros são apenas alguns exemplos do equipamento necessário. Essas ferramentas permitem medições e análises precisas, que são críticas para identificar a causa raiz dos problemas. Por exemplo, um osciloscópio pode ajudar a visualizar a forma de onda da saída da bobina de indução, fornecendo dados valiosos para a resolução de problemas.

Em resumo, a combinação de documentação completa, listas de peças de reposição abrangentes e as ferramentas apropriadas formam uma estrutura robusta para gerenciar e resolver efetivamente os problemas do sistema de indução.

Formação contínua

Os profissionais devem envolver-se em formação contínua para mitigar o tempo de paragem da produção causado por falhas no sistema de indução. Esta formação é essencial, uma vez que os equipa com um conhecimento profundo dos processos metalúrgicos que sustentam os sistemas de indução. Ao aprofundar os meandros destes processos, os profissionais adquirem conhecimentos sobre as caraterísticas únicas dos sistemas de indução e dos seus componentes. Este conhecimento é inestimável para melhorar as suas capacidades de resolução de problemas, permitindo-lhes identificar e retificar rapidamente problemas que, de outra forma, poderiam levar a um tempo de inatividade prolongado.

Além disso, a formação contínua garante que os profissionais se mantêm a par dos últimos avanços e das melhores práticas neste domínio. À medida que os sistemas de indução evoluem, também evoluem os desafios que apresentam. Acompanhar estas mudanças através de sessões de formação regulares permite aos profissionais adaptarem-se e responderem eficazmente a novos problemas à medida que estes surgem. Esta abordagem proactiva não só minimiza o tempo de inatividade, como também optimiza a eficiência e a fiabilidade globais dos sistemas de indução.

Na sua essência, a formação contínua não é apenas um meio para atingir um fim, mas uma pedra angular da manutenção e resolução de problemas eficazes do sistema de indução. Ele capacita os profissionais com a experiência necessária para navegar pelas complexidades desses sistemas, levando, em última análise, a operações mais suaves e interrupções de produção reduzidas.