Caraterísticas gerais da trituração ultrafina a seco

Vantagens e caraterísticas

O processo de trituração ultrafina a seco destaca-se pelo seu fluxo de produção simplificado, que reduz significativamente a necessidade de equipamento adicional. Ao contrário dos métodos tradicionais que requerem processos subsequentes de filtração, secagem e desidratação, a trituração ultrafina a seco minimiza estas etapas, resultando numa operação mais direta e eficiente. Esta simplificação não só reduz o investimento inicial, como também diminui os custos operacionais contínuos.

Além disso, a facilidade de controlo da trituração ultrafina a seco torna-a acessível a uma vasta gama de aplicações. O processo foi concebido para ser de fácil utilização, permitindo ajustes e monitorização simples. Esta simplicidade estende-se à manutenção, onde menos componentes significam uma assistência menos frequente e um tempo de inatividade reduzido.

| Benefício | Descrição |

|---|---|

| Processo simplificado | Elimina a necessidade de equipamento subsequente de filtragem, secagem e desidratação. |

| Menor investimento | Reduz as despesas de capital inicial devido ao menor número de componentes necessários. |

| Eficiência operacional | Simplifica a operação e o controlo, levando a custos operacionais mais baixos. |

| Fácil de utilizar | Fácil de ajustar e monitorizar, tornando-o adequado para várias aplicações. |

| Manutenção reduzida | Menos componentes significam uma manutenção menos frequente e menos tempo de inatividade. |

Estas caraterísticas contribuem coletivamente para a adoção generalizada de processos de trituração ultrafina a seco em várias indústrias, tornando-o um método preferido para obter materiais ultrafinos de alta qualidade com um gasto mínimo de recursos.

Processos específicos de trituração

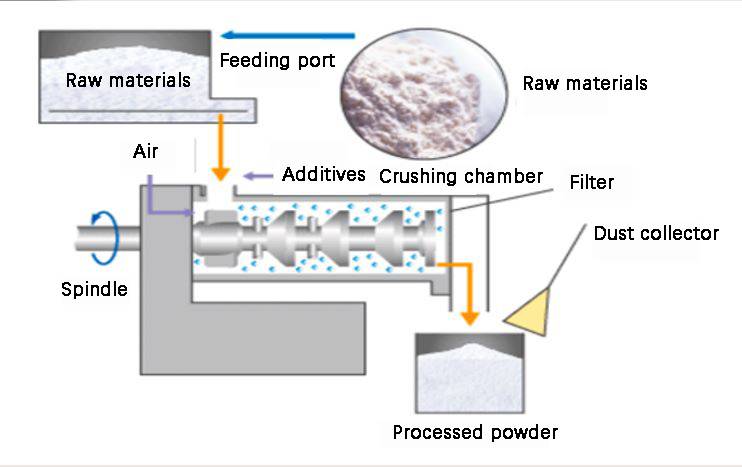

Processo de pulverização de fluxo de ar à temperatura ambiente

O processo de pulverização por fluxo de ar à temperatura ambiente é um método sofisticado concebido para obter uma trituração ultrafina a seco. Este processo envolve uma série de componentes cuidadosamente integrados que funcionam em harmonia para garantir uma pulverização eficiente e a recolha de partículas finas. Os componentes principais incluem:

- Máquina de moldagem por pressão de ar: Esta máquina inicia o processo aplicando uma pressão de ar controlada ao material, facilitando a sua moldagem inicial e a preparação para a pulverização.

- Tanque de armazenamento de ar: Actua como um reservatório, armazenando o ar comprimido que é essencial para manter uma pressão consistente durante todo o processo de pulverização.

- Secador a frio: Assegura que o material está a uma temperatura e nível de humidade ideais antes da pulverização, aumentando a eficiência e a qualidade do produto final.

- Alimentador: Um dispositivo controlado com precisão que alimenta o material no pulverizador de fluxo de ar a uma taxa consistente, garantindo um processamento uniforme.

- Pulverizador de fluxo de ar: O núcleo do processo, este dispositivo utiliza um fluxo de ar de alta velocidade para decompor o material em partículas ultrafinas.

- Coletor de ciclones: Recolhe o material pulverizado utilizando a força centrífuga, separando as partículas finas do fluxo de ar.

- Coletor de poeiras: Assegura um ambiente de trabalho limpo, capturando qualquer pó residual ou partículas que escapem do coletor do ciclone.

- Ventilador de tiragem induzida: Mantém o caudal de ar em todo o sistema, assegurando um funcionamento contínuo e um transporte eficiente do material.

Cada componente desempenha um papel crucial na eficiência e eficácia globais do processo de pulverização por fluxo de ar à temperatura ambiente, tornando-o um método amplamente adotado em várias indústrias.

Processo de pulverização de ar a baixa temperatura e com arrefecimento profundo

O processo de pulverização a ar de baixa temperatura e com arrefecimento profundo foi especificamente concebido para lidar com materiais sensíveis ao calor ou com pontos de fusão baixos. Este processo requer a utilização de ar extremamente frio, o que é conseguido através da integração de um refrigerador de ar adicional ou de um sistema de nitrogénio líquido.

Ao manter um ambiente de baixa temperatura, este método assegura que a integridade dos materiais sensíveis ao calor é preservada durante todo o processo de pulverização. A utilização de ar muito arrefecido não só evita a degradação térmica, como também aumenta a eficiência da operação de trituração, reduzindo a viscosidade e a fragilidade do material, facilitando assim uma redução mais fácil e mais fina do tamanho das partículas.

Os componentes do sistema para este processo incluem normalmente um refrigerador de ar ou um fornecimento de nitrogénio líquido, juntamente com o equipamento padrão encontrado noutros processos de pulverização, tais como pulverizadores de fluxo de ar, colectores de ciclones e colectores de pó. Esta combinação de mecanismos de arrefecimento especializados e equipamento de pulverização tradicional permite o manuseamento eficaz de materiais que, de outra forma, seriam comprometidos por temperaturas mais elevadas.

Processo de Pulverização de Ar com Gás Inerte

O processo de pulverização de ar com gás inerte é um método especializado concebido para a trituração ultrafina, particularmente adequado para materiais sensíveis à oxidação ou à humidade. Este processo envolve vários componentes-chave: um compressor de gás, um tanque de armazenamento de gás, um silo, um pulverizador de fluxo de ar, um separador de ciclone e um coletor de pó. Estes elementos trabalham em conjunto para garantir uma pulverização eficiente e precisa do material.

Uma das caraterísticas distintivas deste processo é a utilização de gases inertes como meio de pulverização. Os gases inertes normalmente utilizados incluem o azoto, o hélio, o árgon e o dióxido de carbono. Estes gases são selecionados pela sua capacidade de criar um ambiente sem oxigénio, o que é crucial para preservar a integridade de materiais sensíveis ao calor ou quimicamente reactivos. Por exemplo, o azoto é frequentemente preferido em indústrias onde os materiais propensos à oxidação têm de ser processados sem degradação.

O compressor de gás é fundamental nesta configuração, uma vez que pressuriza o gás inerte, assegurando um fluxo consistente para o pulverizador. O tanque de armazenamento de gás actua então como um reservatório, mantendo um fornecimento constante do gás comprimido. O silo, por outro lado, contém a matéria-prima, facilitando a sua alimentação controlada no sistema de pulverização.

O pulverizador de fluxo de ar é onde ocorre a trituração propriamente dita. Ele aproveita o fluxo de alta velocidade de gás inerte para impactar e quebrar o material em partículas ultrafinas. Este método garante que as partículas tenham um tamanho uniforme, o que é essencial para muitas aplicações industriais.

Após a pulverização, o separador de ciclone e o coletor de poeiras desempenham papéis críticos no processo. O separador de ciclone remove as partículas maiores, enquanto o coletor de pó capta quaisquer partículas finas restantes, assegurando uma operação limpa e eficiente. Juntos, estes componentes formam um sistema abrangente que não só melhora a qualidade do produto final, mas também garante a segurança operacional e a conformidade ambiental.

Processo de Pulverização por Fluxo de Ar com Vapor Superaquecido

O processo de pulverização por fluxo de ar com vapor sobreaquecido utiliza o vapor sobreaquecido como meio de trituração primário. Este método assegura que o vapor permanece no seu estado sobreaquecido ao longo de todo o sistema de trituração, classificação e recolha. Ao manter este estado, o processo facilita efetivamente o ultra-micro-processamento de materiais.

A utilização de vapor sobreaquecido oferece várias vantagens. Em primeiro lugar, proporciona um ambiente consistente e controlado para o processo de pulverização, o que é crucial para atingir o tamanho e a consistência de partículas desejados. Em segundo lugar, o estado sobreaquecido do vapor ajuda a reduzir o teor de humidade, o que é particularmente benéfico para materiais sensíveis à humidade ou que requerem um produto final seco.

Além disso, este processo pode ser integrado com sistemas de controlo avançados para monitorizar e ajustar a temperatura e a pressão do vapor em tempo real. Isto assegura um desempenho ótimo e minimiza o consumo de energia, tornando-o uma solução rentável para a trituração ultrafina.

Em resumo, o processo de pulverização por fluxo de ar com vapor sobreaquecido é um método sofisticado que combina os benefícios do vapor sobreaquecido com tecnologias de controlo avançadas para proporcionar um ultra-micro-processamento preciso e eficiente dos materiais.

Moinho de impacto mecânico Processo de trituração ultrafina

O moinho ultrafino de impacto mecânico emprega uma variedade de configurações para obter uma trituração ultrafina, incluindo trituração em circuito aberto, trituração em circuito fechado e uma combinação de trituração em circuito aberto com classificação. Cada configuração serve objectivos específicos e optimiza o processo de trituração para diferentes materiais e requisitos de produção.

-

Britagem em circuito aberto: Esta configuração permite a alimentação e a descarga contínuas de materiais sem a necessidade de classificação intermédia. É particularmente adequada para materiais que não requerem um controlo rigoroso do tamanho das partículas.

-

Trituração em circuito fechado: Nesta configuração, o material triturado é submetido a um ciclo de retorno através do moinho até atingir o tamanho de partícula desejado. Este método garante um produto final mais uniforme e mais fino, tornando-o ideal para aplicações que exigem alta precisão.

-

Trituração em circuito aberto com classificação: Esta abordagem híbrida combina os benefícios dos sistemas de circuito aberto e de circuito fechado. Envolve a trituração inicial em circuito aberto seguida de uma etapa de classificação para separar o tamanho de partícula desejado do restante. Esta configuração oferece flexibilidade e eficiência, permitindo ajustes com base nas necessidades específicas do material que está a ser processado.

Estas configurações não só aumentam a eficiência e a precisão do processo de trituração ultrafina, como também se adaptam a várias aplicações industriais, tornando o moinho de impacto mecânico uma ferramenta versátil no domínio da trituração ultrafina a seco.

Processo de trituração ultrafina do moinho de bolas

O moinho de bolas um dos equipamentos de trituração mais antigos e fiáveis, tem evoluído significativamente ao longo dos anos. As configurações modernas incorporam agora classificadores finos avançados, permitindo a produção de pós ultrafinos com tamanhos de partículas que variam entre d97 = 5-40μm . Este processo é particularmente vantajoso devido à sua grande produção e baixo consumo de energia .

Para atingir tamanhos de partículas tão finos, o moinho de bolas funciona em conjunto com um classificador fino, que assegura que apenas a distribuição de tamanho de partículas desejada é recolhida. Este sistema integrado não só aumenta a eficiência do processo de trituração como também reduz os custos operacionais. A combinação da trituração mecânica tradicional com a moderna tecnologia de classificação resulta numa solução versátil e económica para a produção de pó ultrafino.

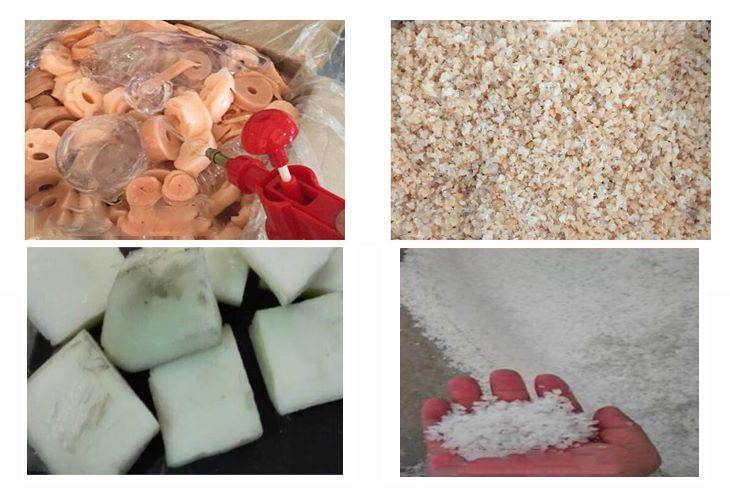

Para além disso, a capacidade do moinho de bolas para lidar com uma vasta gama de materiais, desde minerais duros a compostos orgânicos moles, faz dele a escolha preferida em várias aplicações industriais. O seu design robusto e operação simples contribuem ainda mais para a sua adoção generalizada na produção de pós ultrafinos.

Moinho agitador Processo de trituração ultrafina

Na produção industrial, o processo de trituração ultrafina por moinho agitado a seco caracteriza-se pela sua versatilidade e eficiência. Este processo engloba principalmente dois modos operacionais distintos: circuito fechado contínuo e circuito aberto intermitente.

O circuito fechado contínuo O modo de circuito fechado contínuo foi concebido para aplicações de elevado rendimento, em que o material é continuamente alimentado no sistema, processado e, em seguida, submetido a um ciclo de refinamento adicional até ser atingido o tamanho de partícula pretendido. Este método assegura um fluxo constante de material, minimizando o tempo de paragem e maximizando a produtividade.

Em contraste, o circuito aberto intermitente é ideal para o processamento em lotes ou quando é necessário um controlo preciso do processo de trituração. Este modo permite a alimentação e processamento intermitentes, proporcionando flexibilidade no manuseamento de materiais que requerem uma monitorização e ajuste cuidadosos durante o ciclo de trituração.

| Modo | Descrição do modo | Aplicação |

|---|---|---|

| Circuito fechado contínuo | Fluxo contínuo de material com reciclagem para refinamento | Produção estável e de alto rendimento |

| Circuito aberto intermitente | Processamento de lotes com alimentação e processamento controlados | Controlo preciso, manuseamento flexível |

Ambos os modos oferecem vantagens únicas, satisfazendo as diferentes necessidades de produção e caraterísticas do material, aumentando assim a eficiência global e a adaptabilidade do processo de trituração ultrafina do moinho agitado.

Moinho vibratório Processo de trituração ultrafina

O processo de trituração ultrafina do moinho vibratório é um método especializado concebido para reduzir materiais frágeis e fibrosos a um elevado grau de finura. Esse processo aproveita as propriedades exclusivas dos moinhos vibratórios, que empregam barris de moagem intercambiáveis para facilitar a redução de tamanho. O mecanismo central envolve o uso de impacto e fricção dentro de dois tambores de moagem vibratórios, ambos preenchidos com bolas de moagem que se movem livremente.

O processo começa com a introdução do material através de um alimentador, que assegura uma taxa de alimentação consistente e controlada para o depósito de reserva. A partir daí, o material é transferido para o moinho vibratório, onde ocorre a redução do tamanho real. O moinho vibratório funciona através da oscilação dos tambores de moagem a altas frequências, fazendo com que as bolas de moagem tenham impacto e fricção contra o material, quebrando-o assim em partículas mais finas.

Após a fase de moagem, o material é passado por um classificador, que separa as partículas com base no seu tamanho. Esta etapa é crucial para atingir a finura desejada e garantir que apenas as partículas de tamanho adequado passem para a fase seguinte. O material classificado entra então num coletor de ciclone, que utiliza a força centrífuga para separar as partículas finas do fluxo de ar. Por fim, é utilizado um coletor de pó de saco para capturar quaisquer partículas finas restantes, assegurando um processo limpo e eficiente.

Este processo de trituração ultrafina a seco é particularmente vantajoso devido à sua simplicidade e eficiência, tornando-o uma escolha popular em várias aplicações industriais.

Moinho de rolos de alta pressão Processo de trituração ultrafina

O processo de trituração ultrafina contínua a seco do moinho de rolos de alta pressão é um método sofisticado concebido para obter tamanhos de partículas finas com elevada eficiência. Este processo é composto principalmente por vários componentes-chave, cada um desempenhando um papel crucial na operação global.

Em primeiro lugar, o compressor de ar é essencial para gerar a pressão de ar necessária para facilitar o movimento dos materiais através do sistema. O moinho de rolos de alta pressão é o núcleo deste processo, utilizando a alta pressão entre dois rolos contra-rotativos para triturar o material em partículas ultrafinas. Este equipamento foi concebido para funcionar em contínuo, o que o torna adequado para a produção à escala industrial.

Após o moinho de rolos de alta pressão, o dispersor é utilizado para distribuir uniformemente o material triturado, assegurando que todas as partículas recebem o mesmo tratamento. Esta etapa é vital para manter a consistência do produto final. O classificador ultrafino separa as partículas com base no seu tamanho, permitindo um controlo preciso da distribuição final do tamanho das partículas.

Este processo é particularmente vantajoso para materiais que requerem moagem fina sem a necessidade de etapas adicionais de desidratação ou secagem, simplificando assim o fluxo de trabalho global da produção. A combinação destes componentes assegura um processo de trituração ultrafina simplificado e eficiente, tornando-o um método preferido em várias aplicações industriais.

Processo de trituração ultrafina do moinho Raymond

No domínio da trituração ultrafina, os moinhos Raymond conquistaram um nicho significativo. Estes moinhos, que são um tipo de moinho de discos com suspensão melhorada, estão disponíveis em várias formas, como moinhos de tirantes e moinhos de rolos verticais. A versatilidade dos moinhos Raymond é ainda reforçada pela integração de um classificador fino, que lhes permite produzir pós ultrafinos com uma eficiência notável.

Os moinhos Raymond funcionam segundo um princípio que combina a moagem mecânica com a classificação por ar. A matéria-prima é introduzida na câmara de moagem, onde é sujeita a forças mecânicas intensas, reduzindo-a a um pó fino. Este pó é depois transportado por uma corrente de ar através do classificador, que separa as partículas finas das grossas. As partículas finas são recolhidas como produto final, enquanto as partículas grossas são recicladas de volta para a câmara de moagem para processamento posterior.

A integração de um classificador fino nos moinhos Raymond é um fator de mudança. Não só aumenta a eficiência do processo de moagem, como também permite um controlo preciso da distribuição do tamanho das partículas do produto final. Isto faz dos moinhos Raymond a escolha ideal para as indústrias que exigem pós ultrafinos com qualidade e tamanho de partículas consistentes.

Em resumo, os moinhos Raymond, com os seus avançados mecanismos de moagem e classificadores finos integrados, são uma solução robusta para a produção de pós ultrafinos. A sua capacidade de lidar com uma variedade de materiais e produzir pós de alta qualidade torna-os um ativo valioso na indústria de trituração ultrafina.

Produtos relacionados

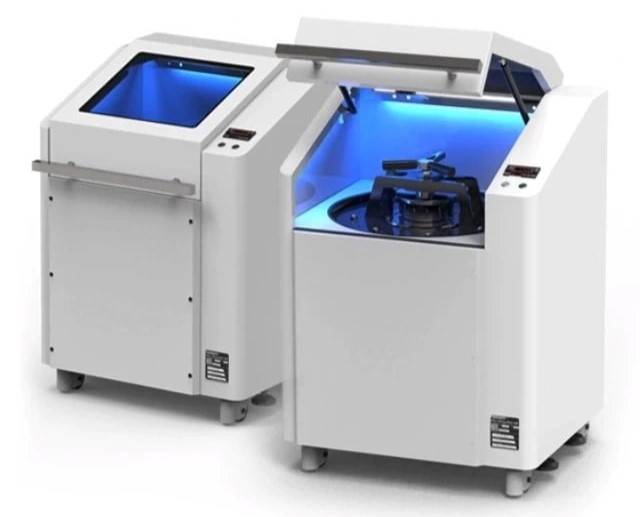

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Máquina Trituradora de Plástico Potente

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Máquina de Granulação de Plástico com Extrusora de Duplo Parafuso

Artigos relacionados

- Compreender as armadilhas de frio nos liofilizadores: Factores-chave e métodos de avaliação

- Técnicas e métodos de pulverização por congelação para borracha em pó

- Desenvolvimento e princípios dos trituradores de tecidos congelados

- Porque é que as temperaturas ultra baixas não são negociáveis:A ciência por trás da preservação de materiais biológicos críticos

- Explorando o mundo da cozinha molecular